Controle de qualidade

01

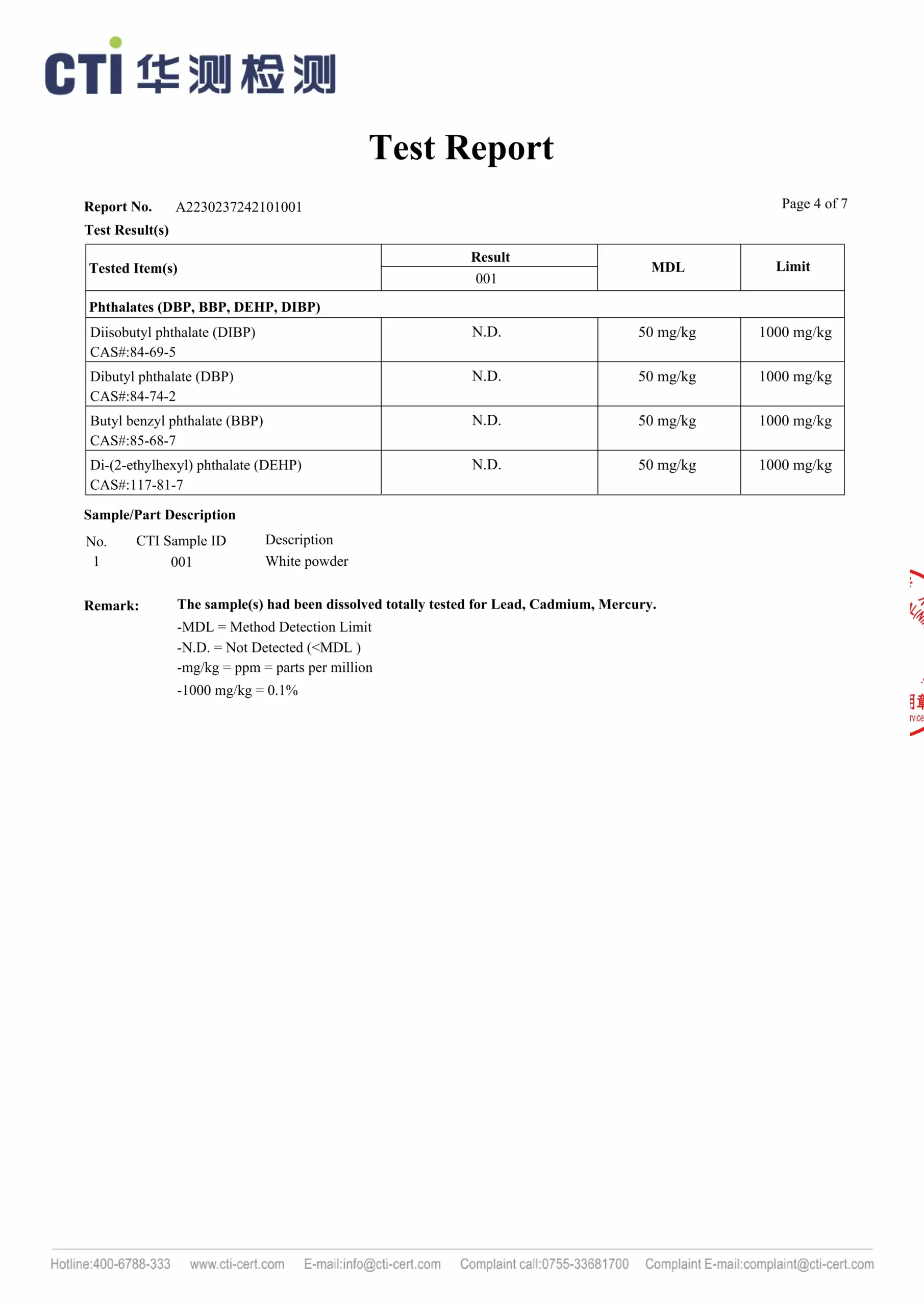

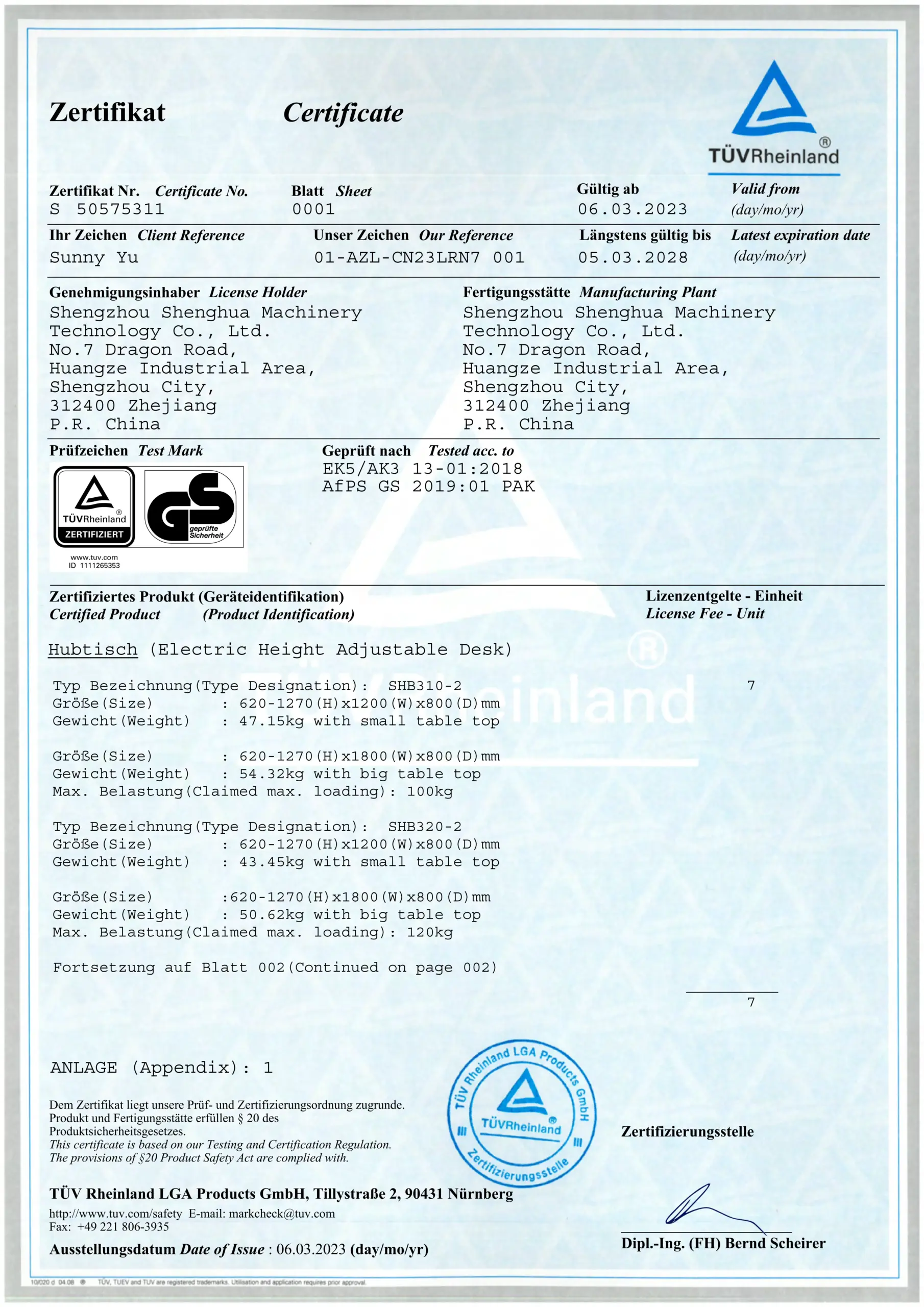

Garantia de qualidade da matéria-prima

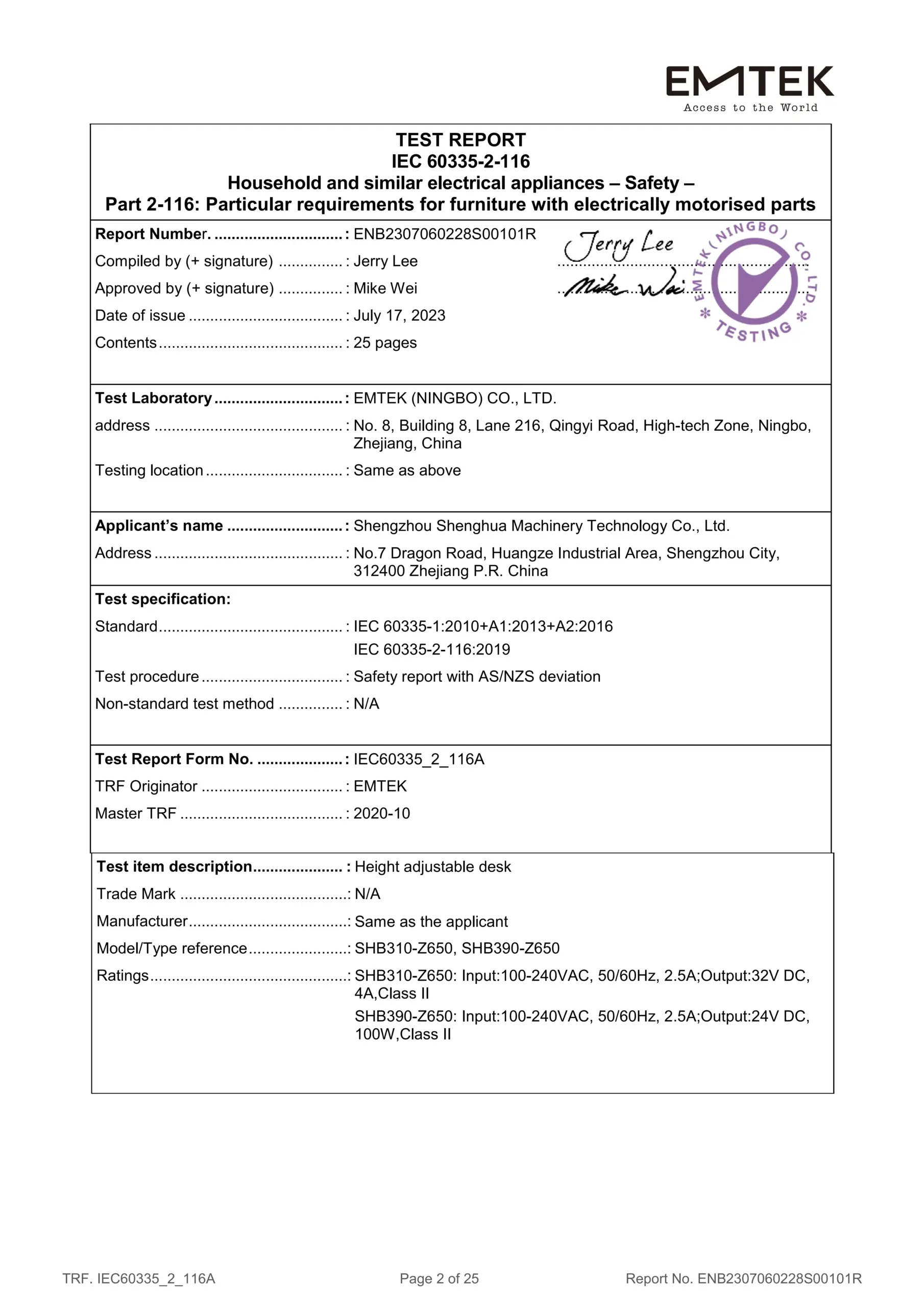

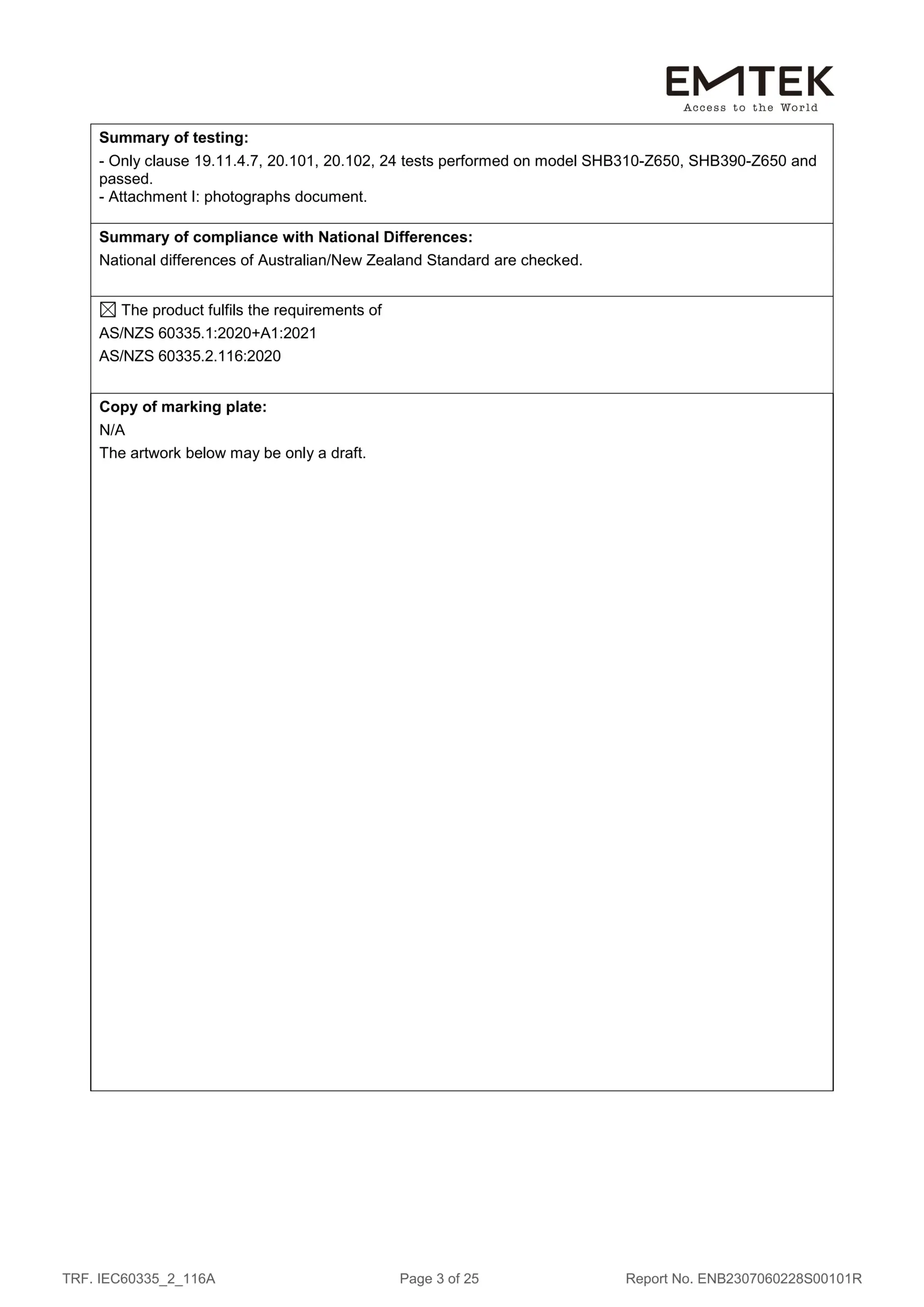

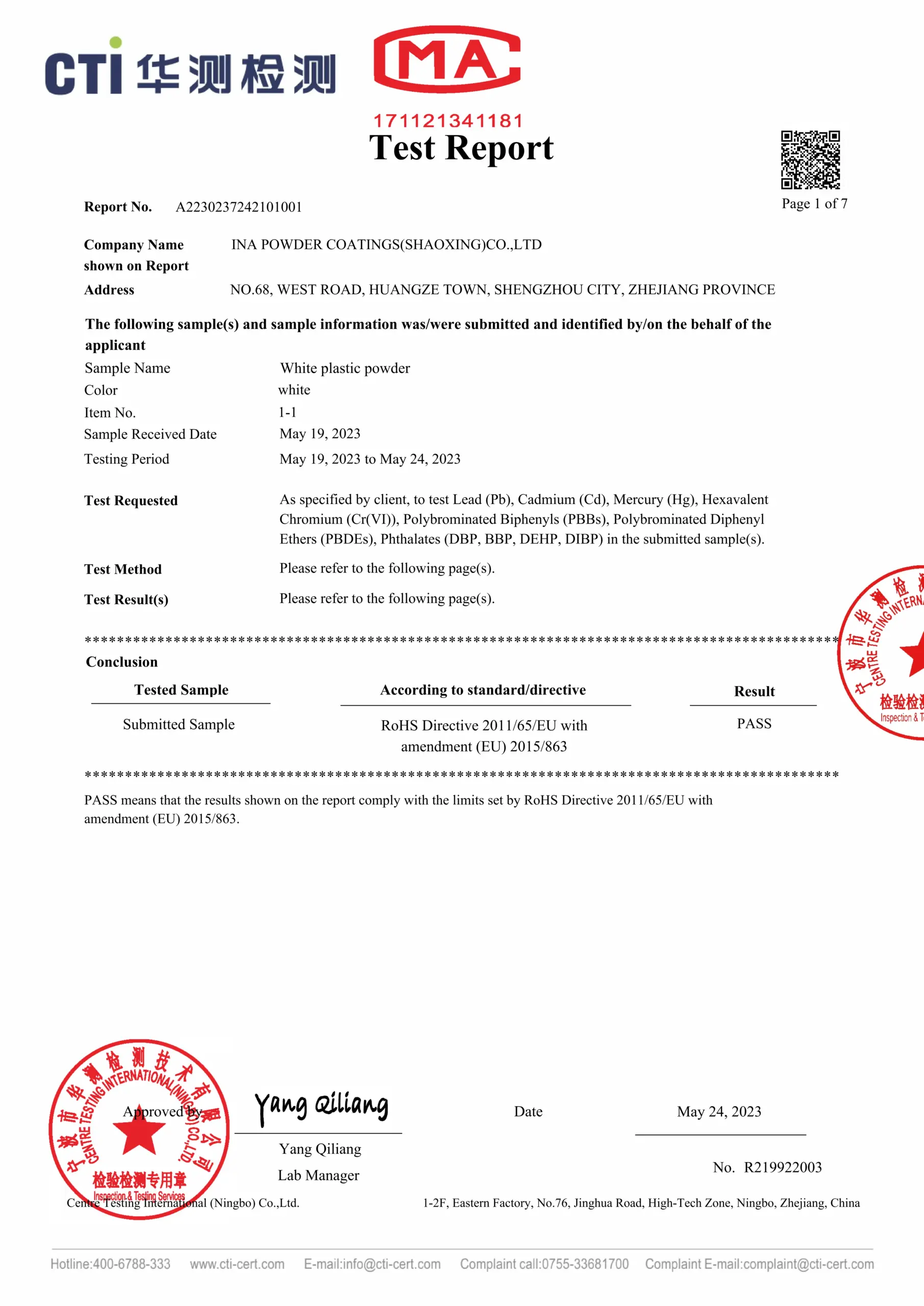

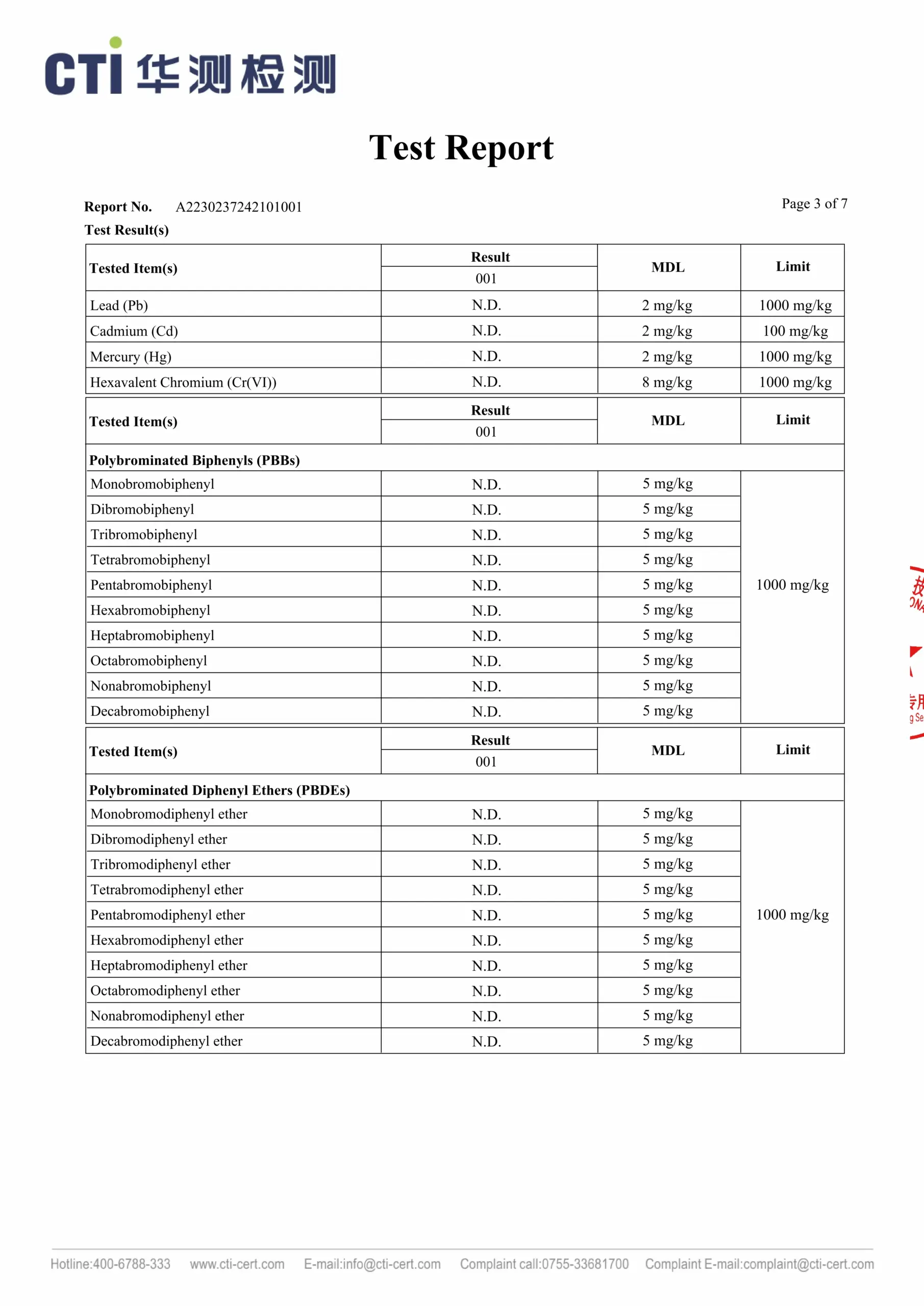

Antes de qualquer matéria-prima entrar em nossa linha de produção, ela passa por inspeções minuciosas. Nossa equipe de controle de qualidade garante que todos os materiais atendam aos nossos padrões de alta qualidade.

Cada lote de matérias-primas deve ser acompanhado de um relatório de inspeção de fábrica, que contém especificações detalhadas, certificação e resultados de testes, para verificar a conformidade e a confiabilidade.

Integridade da embalagem

A embalagem externa é cuidadosamente examinada quanto a sinais de danos para evitar o comprometimento do material durante o transporte.

Precisão da etiqueta

Os rótulos são verificados para que sejam claros e precisos, com todas as informações devidamente apresentadas e de acordo com os padrões do setor.

Inspeção interna de embalagens

Também verificamos se a embalagem interna é segura e não contém algum contaminante e se ela pode proteger os materiais em trânsito e armazenamento.

02

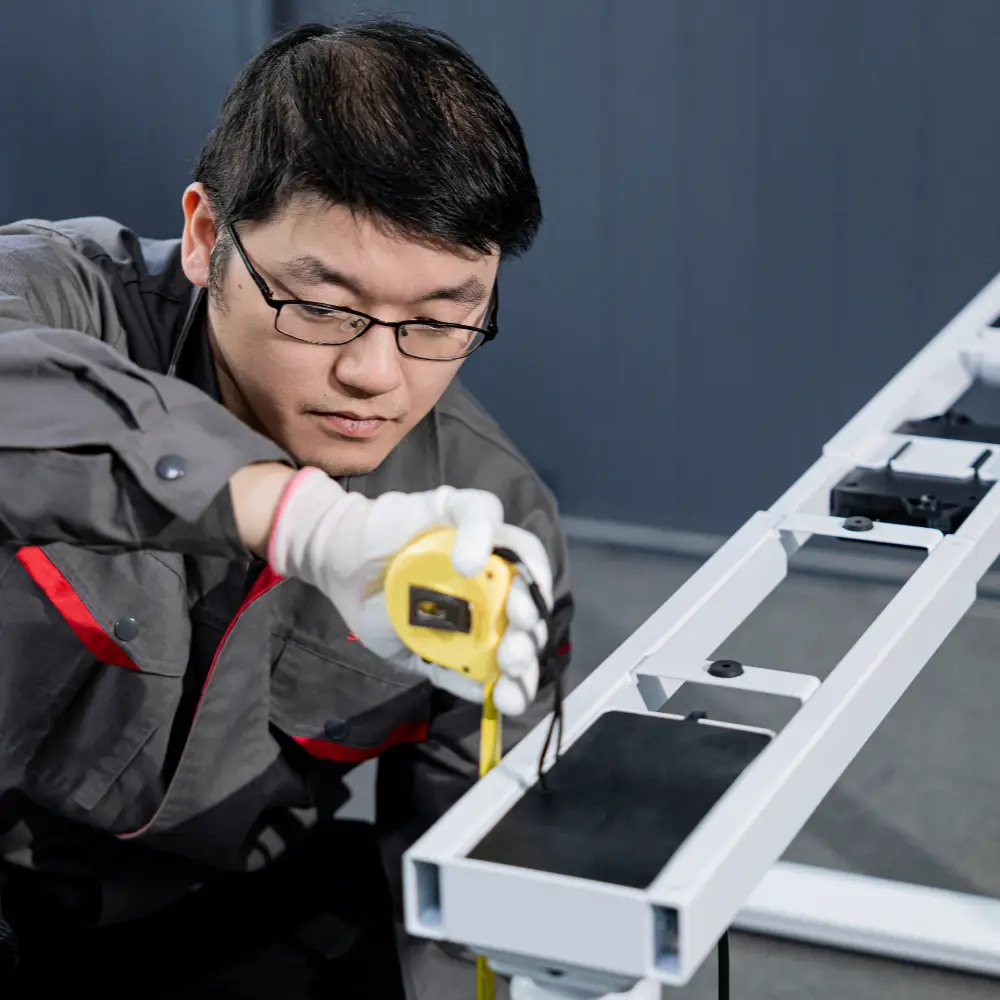

Processo de inspeção e teste de produtos semiacabados

Inspecionamos meticulosamente todos os produtos semiacabados para garantir que atendam aos rígidos padrões de qualidade, concentrando-nos na aparência, nas dimensões e no desempenho antes de prosseguir para a montagem final.

01

Inspeção do motor

02

Verificação de cabos e fios

03

Inspeção da transmissão

04

Inspeção de parafusos

05

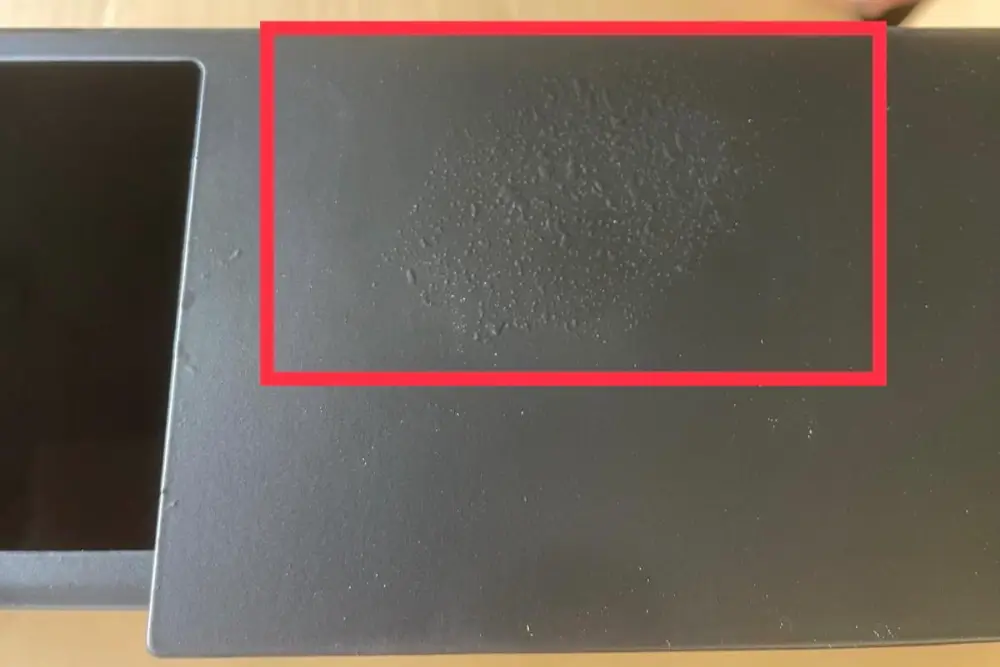

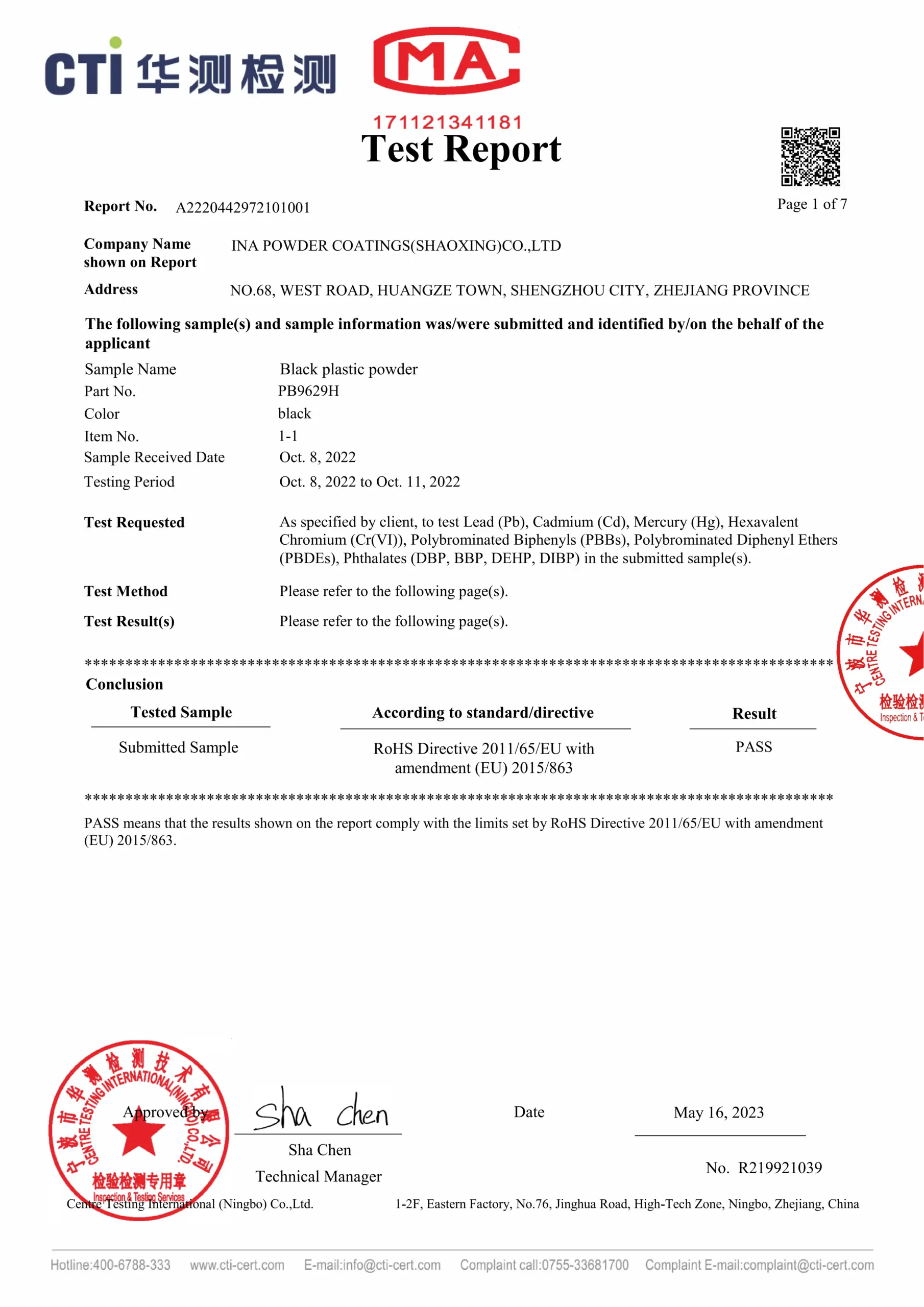

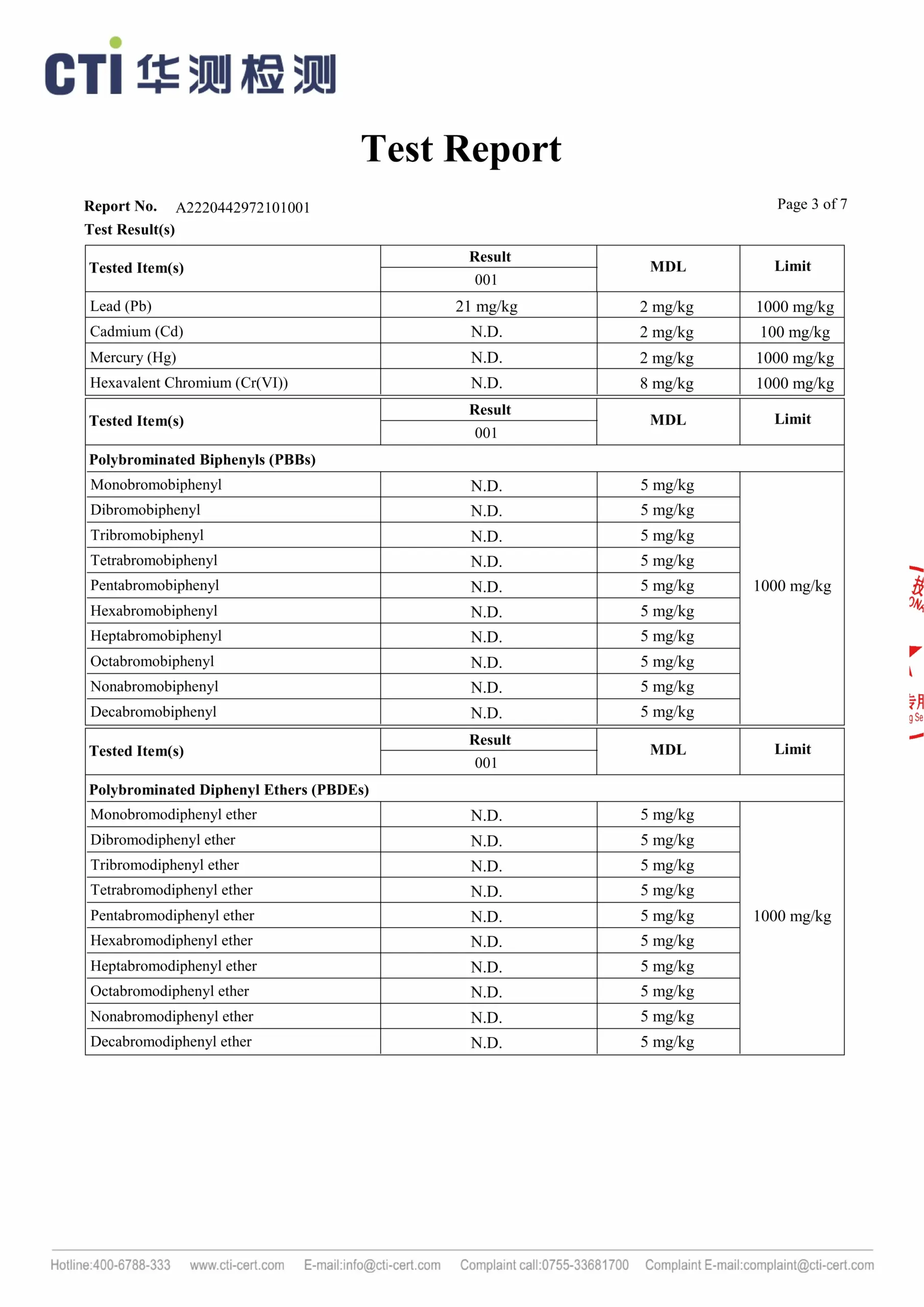

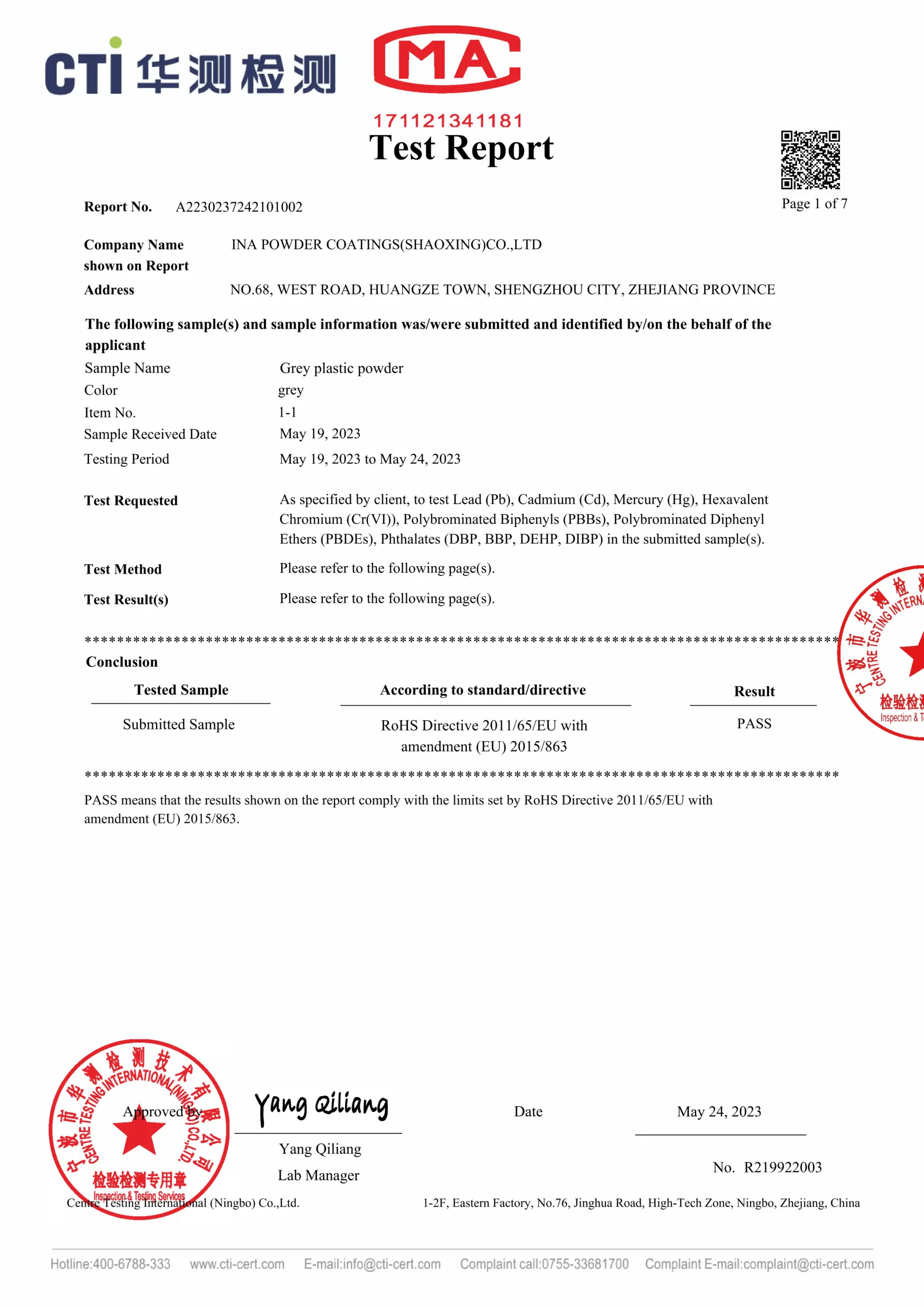

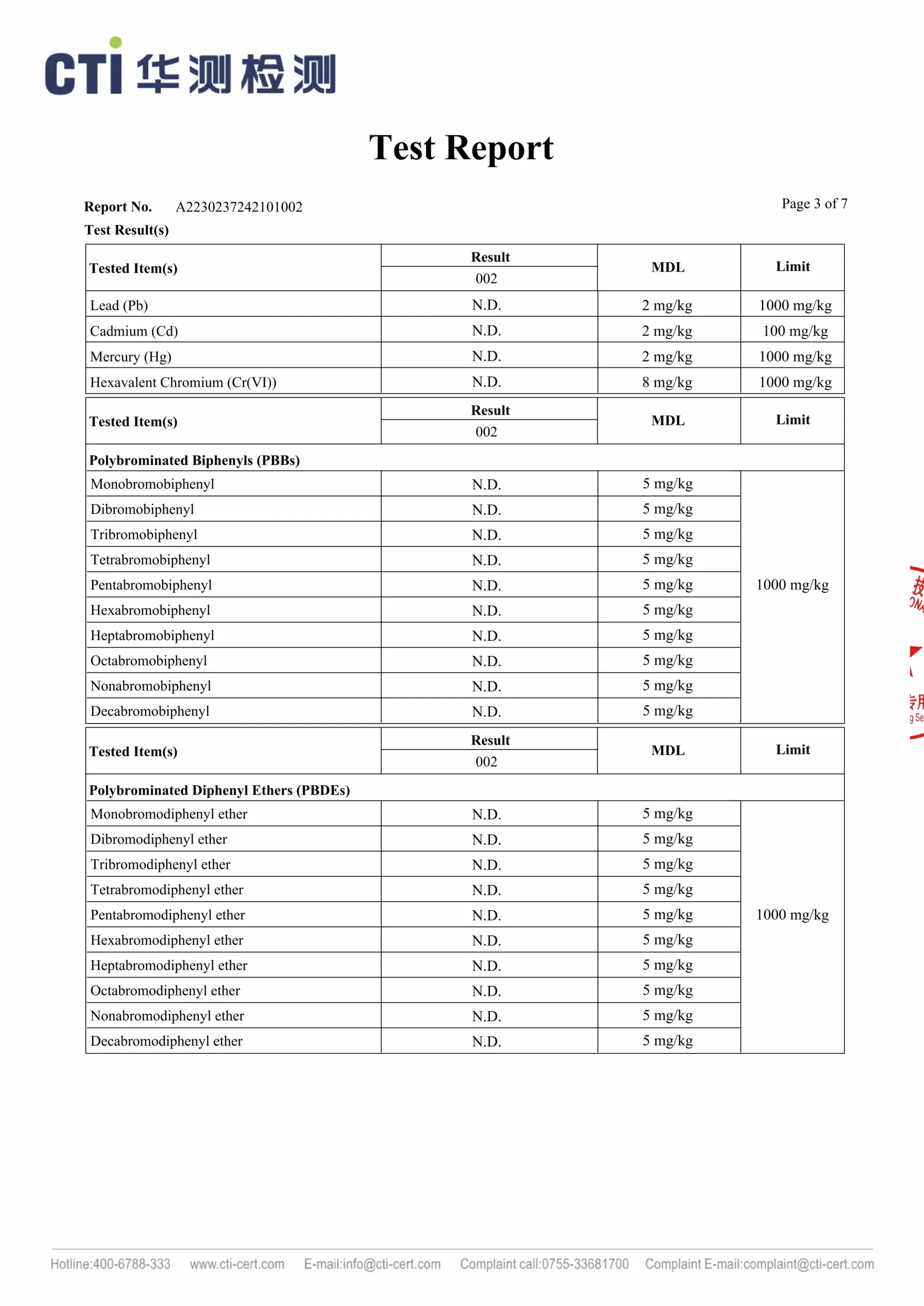

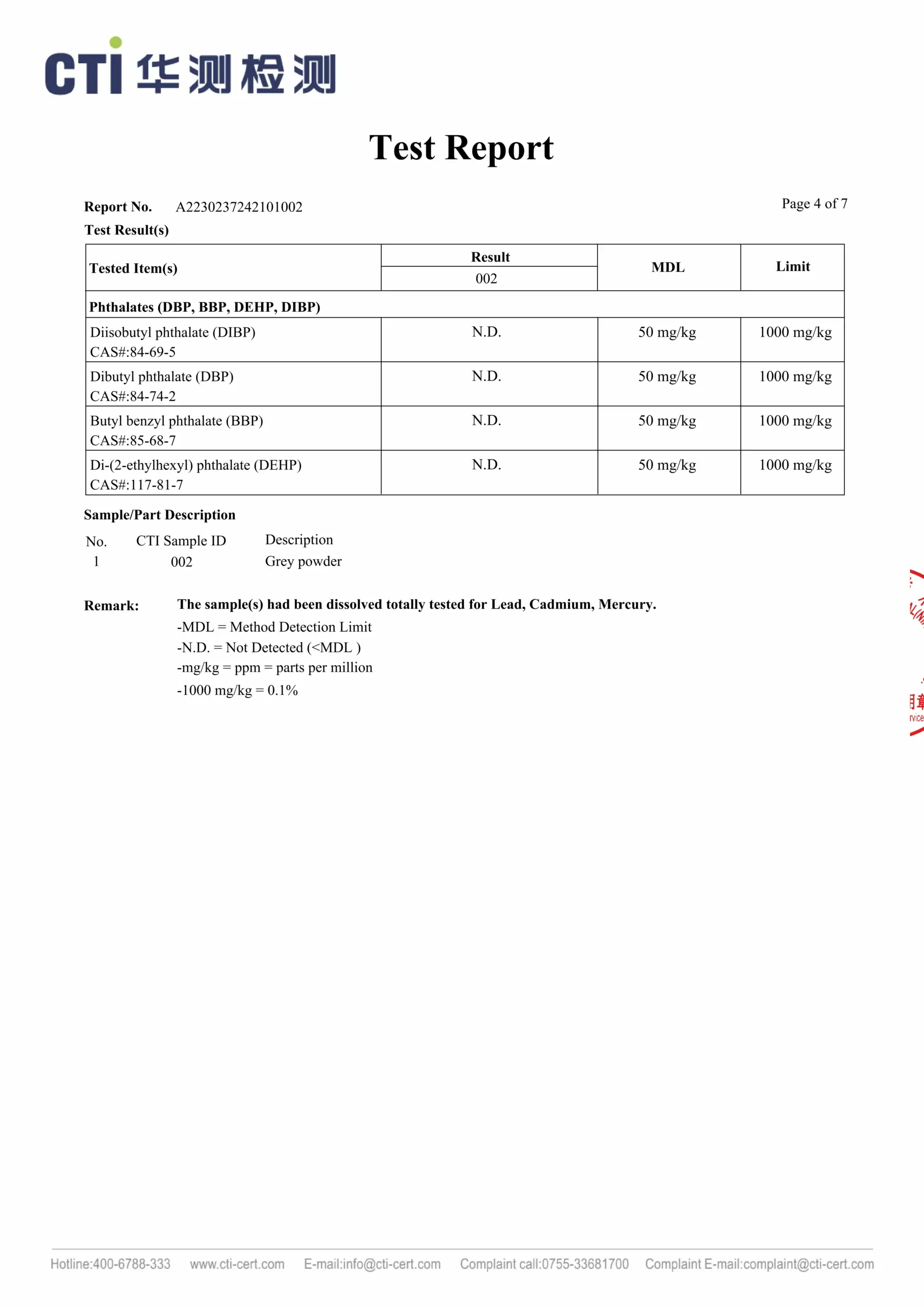

Verificação do revestimento em pó

06

Inspeção de cores

07

Inspeção da unidade de controle

08

Inspeção de embalagens

Inspeção do motor

O motor é submetido a uma inspeção detalhada, em que sua aparência é verificada quanto à presença de detritos estranhos e suas dimensões são medidas em relação às especificações técnicas. O teste de desempenho inclui a verificação da corrente, da tensão, da velocidade e dos níveis de ruído, com um limite de ruído de 35 dB.

Inspeção da fiação e do cabo de alimentação

A fiação e os cabos de alimentação são inspecionados quanto a amassados, arranhões ou cortes na superfície, enquanto suas dimensões são verificadas em relação às especificações técnicas. Além disso, é realizado um teste de inicialização para garantir a funcionalidade adequada e a segurança geral.

Inspeção do conjunto da transmissão

O conjunto da transmissão, incluindo parafusos de avanço, tubos de alumínio, peças plásticas e controles deslizantes, passa por uma inspeção completa. A aparência de cada componente é verificada, as dimensões são comparadas com as especificações e a montagem de teste é realizada para garantir o ajuste e a funcionalidade adequados.

Inspeção de parafusos

Os parafusos são inspecionados quanto a ferrugem, variação de cor e clareza da rosca, com dimensões verificadas em relação às especificações técnicas. A qualidade da rosca é verificada por meio de medidores e a resistência é testada com uma chave de torque para garantir que eles atendam ao padrão de grau 8,8 exigido.

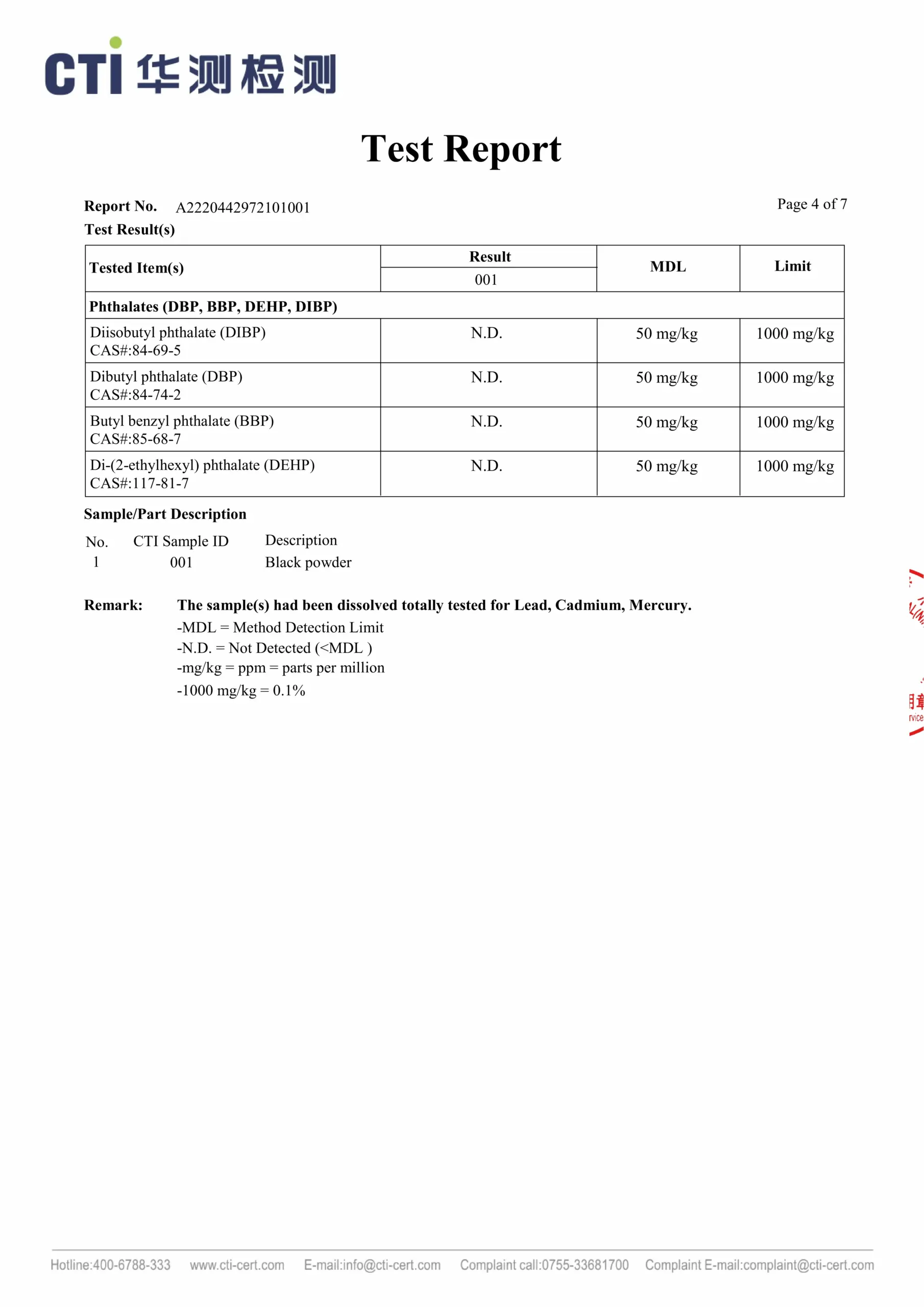

Inspeção de peças metálicas com revestimento em pó

Todas as peças com revestimento em pó passam por inspeção para verificação da uniformidade do revestimento e de defeitos, como arranhões ou bolhas. A espessura do revestimento é medida, e as peças são embaladas com segurança em sacos de tecido e armações de ferro para evitar danos no transporte.

Inspeção de cores

Cada tubo de coluna é inspecionado sob iluminação interna clara para garantir um revestimento suave e uniforme. Para pedidos de cores personalizadas, cada lote é comparado com sua amostra original para garantir a correspondência precisa da cor e a qualidade consistente da superfície.

Inspeção do controlador e do controle manual

Os controladores e controles manuais passam por verificação de dimensões e testes de funcionalidade para garantir o desempenho adequado. As placas de circuito são verificadas quanto à precisão e todos os componentes são montados para garantir um ajuste seguro.

Inspeção de embalagens

Inspecionamos as embalagens quanto à limpeza, rotulagem adequada e dimensões precisas para garantir uma proteção segura e evitar danos durante o transporte.

03

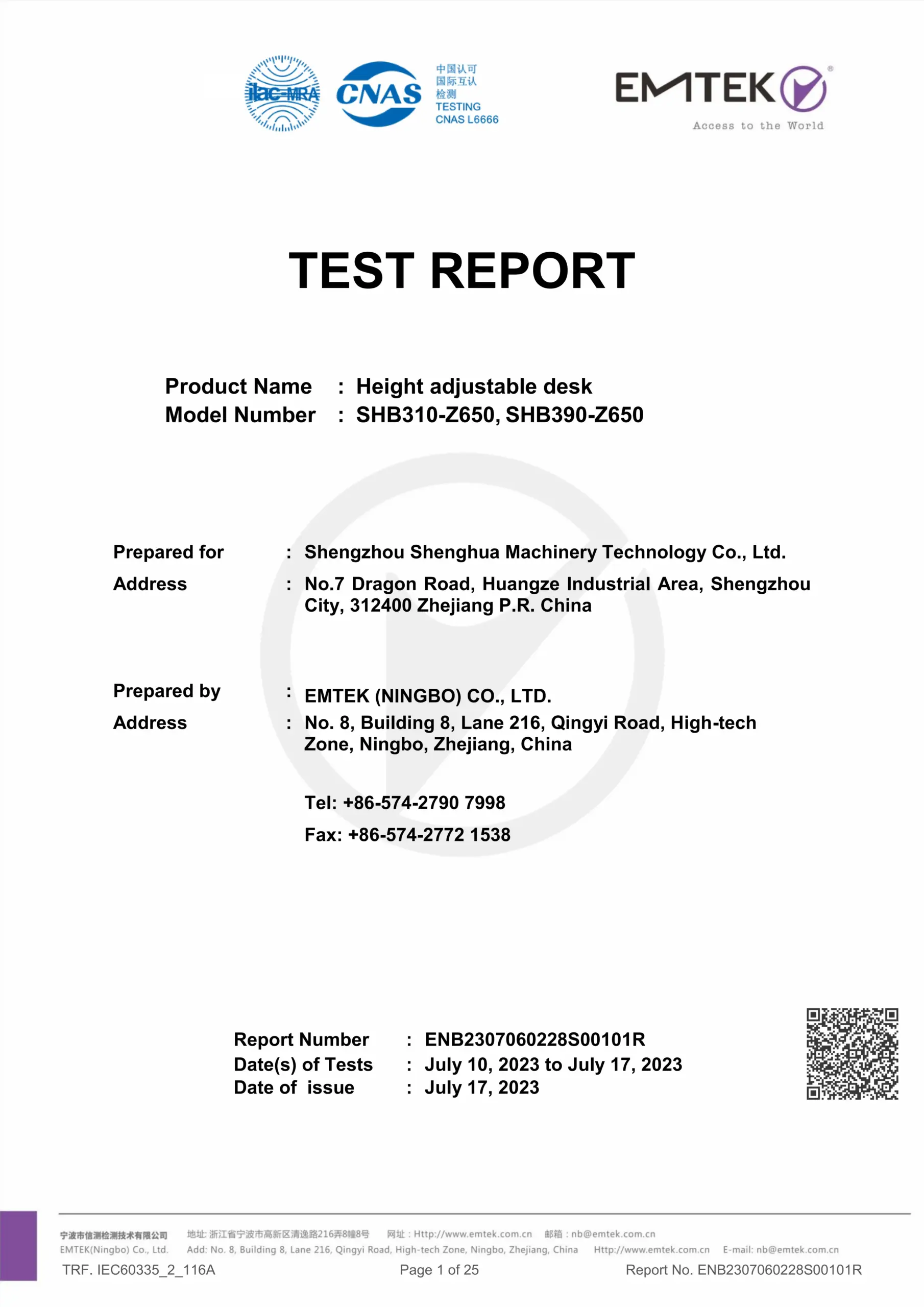

100% Inspeção em todas as etapas do teste de produtos acabados

Nosso abrangente processo de inspeção de produtos acabados é dividido em quatro estágios principais. Cada estágio garante que todos os componentes críticos e as mesas de apoio finais atendam aos mais altos padrões de qualidade antes de serem enviados.

Inspeção inicial

A inspeção inicial garante que todas as matérias-primas e componentes atendam a padrões de qualidade rigorosos antes do início da produção, evitando defeitos e garantindo o fluxo suave do processo de fabricação.

Colunas de elevação

Inspecionado quanto à qualidade do revestimento, precisão dimensional e integridade estrutural. Os testes funcionais incluem medição da velocidade de elevação, desempenho da carga em condições de carga e descarga e inspeção de ruído para detectar qualquer som anormal.

Peças de metal

Todas as outras peças metálicas são inspecionadas quanto à qualidade do revestimento, precisão dimensional e habilidade de fabricação de acordo com os desenhos de engenharia, verificando o tipo de solda (completa ou por pontos), o acabamento da borda e a precisão do furo roscado.

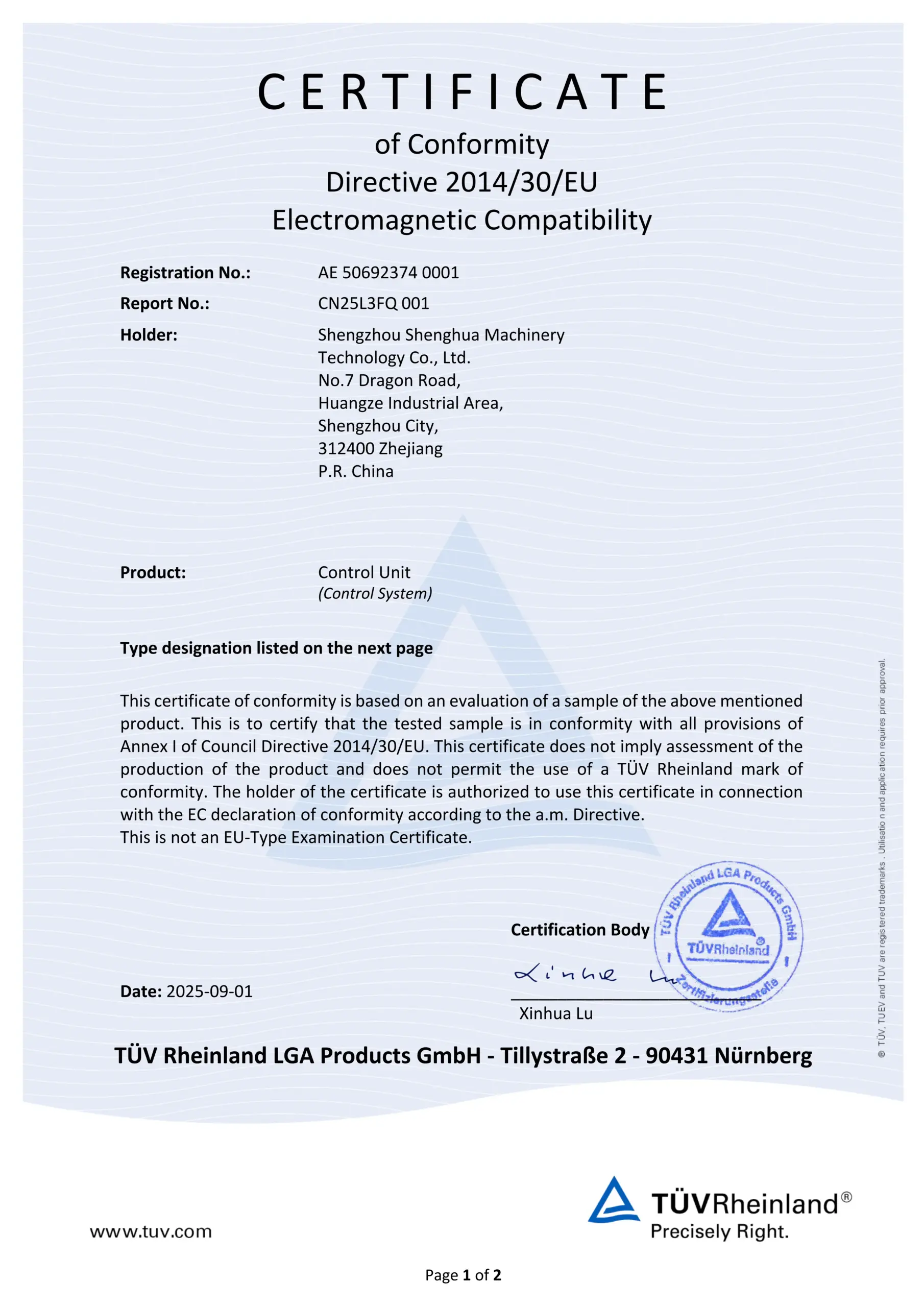

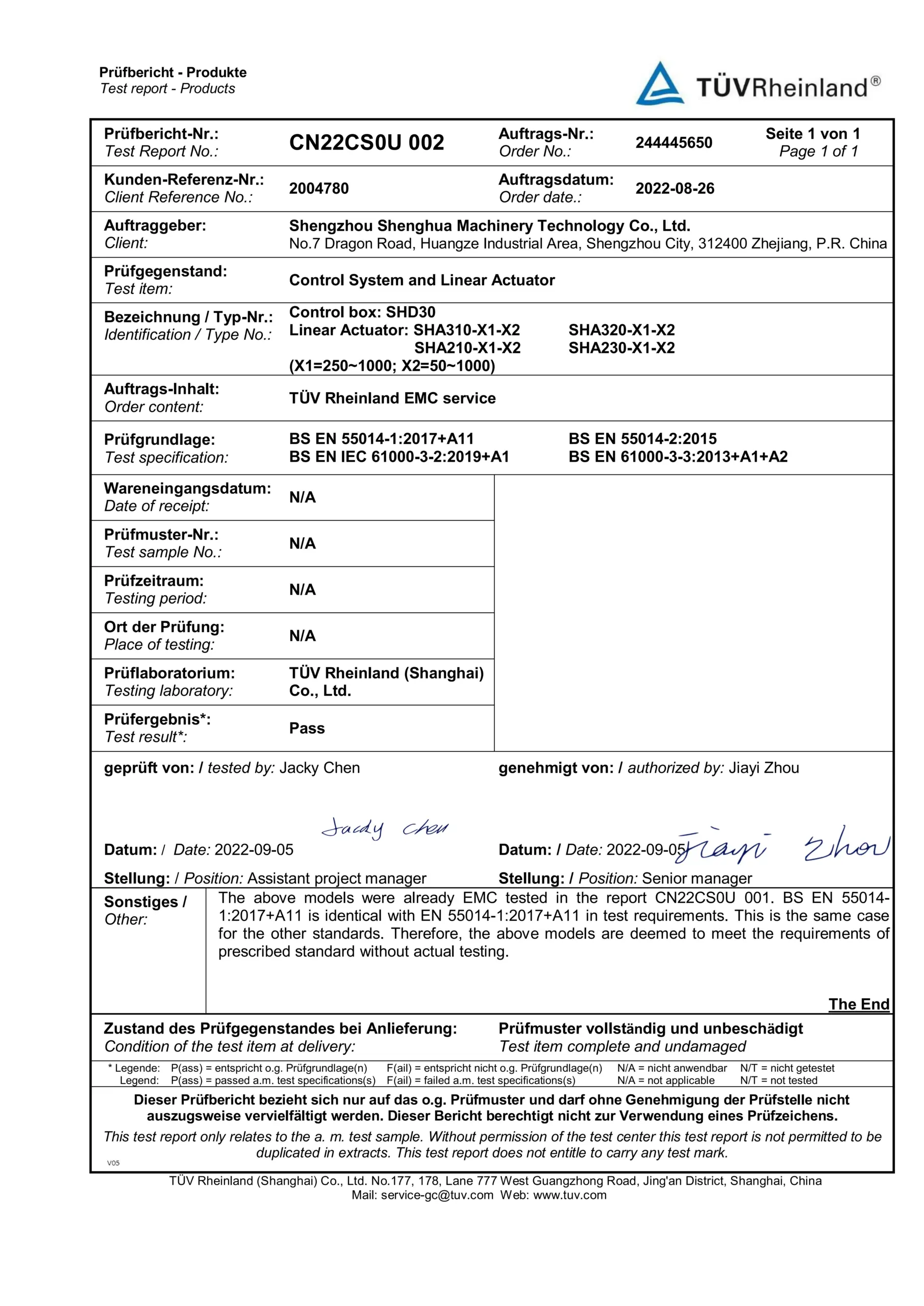

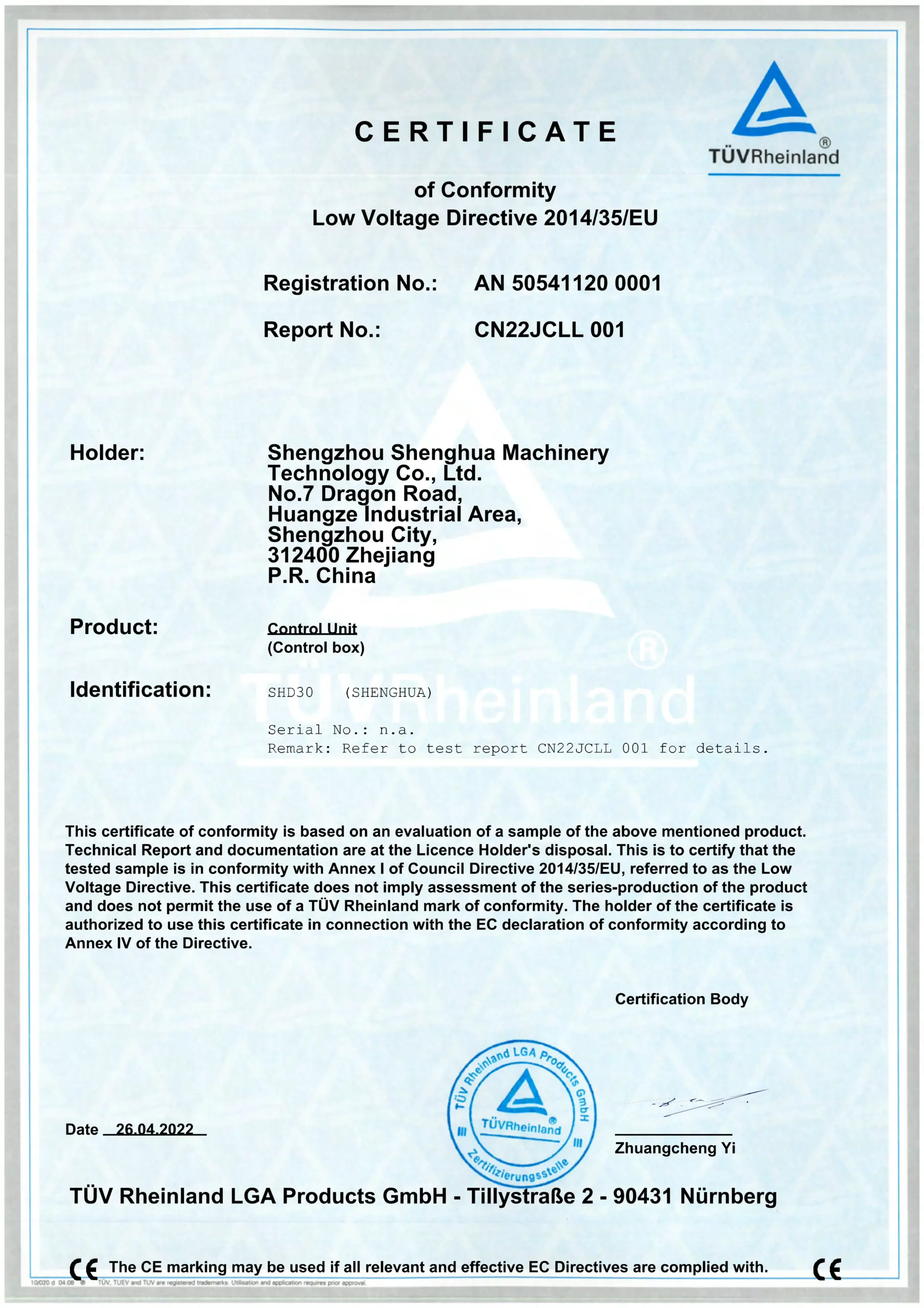

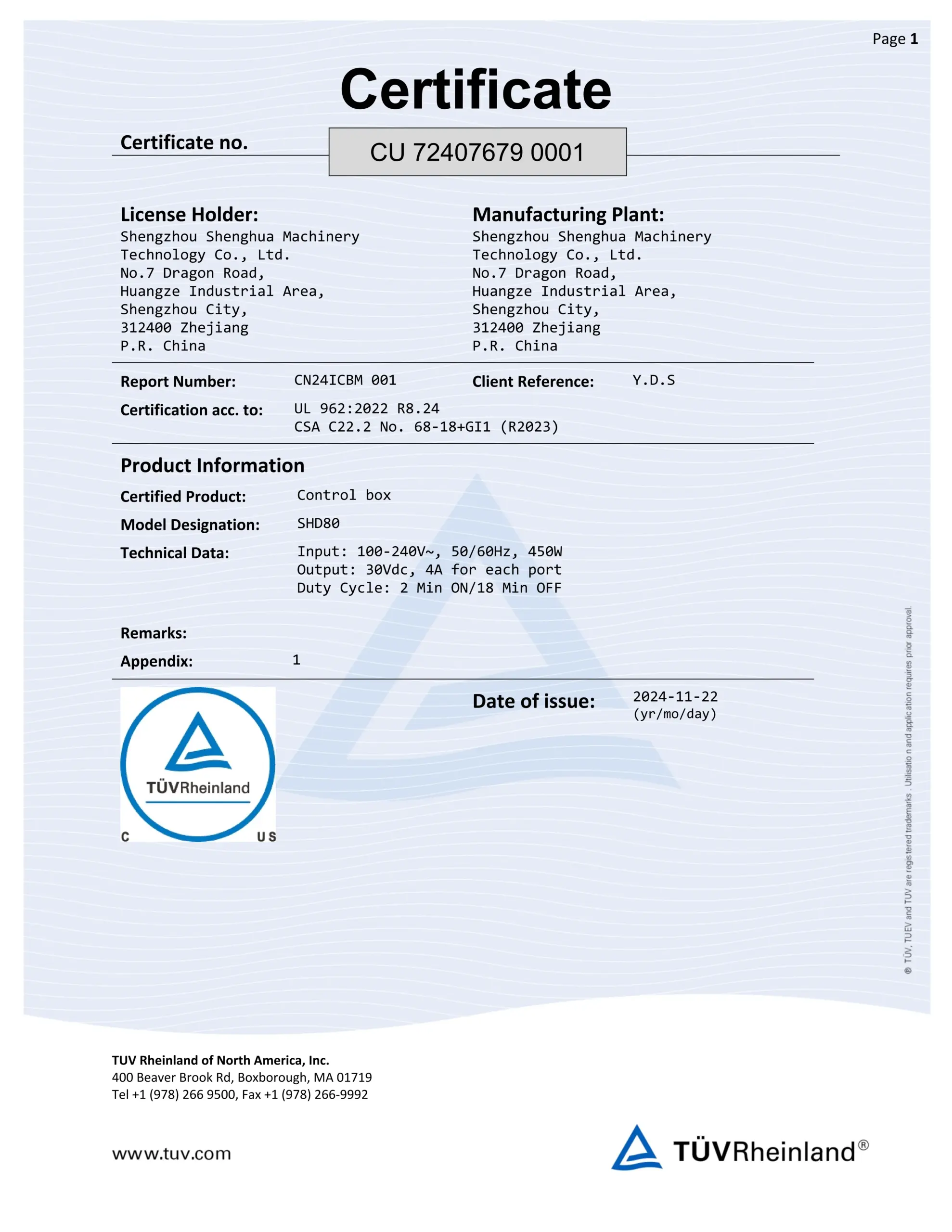

Sistema de controle

Os controles manuais e os controladores são inspecionados em relação aos desenhos e às especificações do pedido para garantir que os modelos e as dimensões estejam corretos. As superfícies devem estar livres de arranhões, rebarbas ou defeitos, e todos os invólucros devem estar bem ajustados, sem folgas ou parafusos faltando.

Fios e cabos de alimentação

Verificado quanto a dimensões, consistência do material e integridade da superfície, garantindo que não haja cortes, rachaduras ou defeitos de isolamento. Cada lote também é submetido a testes de inicialização para confirmar o fluxo de corrente estável e a conformidade com a segurança.

Inspeção de montagem

Também montamos conjuntos de amostras em estruturas de mesa completas para verificar o alinhamento, o posicionamento dos parafusos e o ajuste geral, garantindo que todas as peças sejam instaladas sem problemas.

Inspeção em processo

A inspeção em processo concentra-se no monitoramento do processo de produção em andamento, garantindo que a produção em massa ocorra sem problemas para assegurar a entrega no prazo.

Colunas de elevação

Supervisionamos a montagem das colunas de elevação para assegurar que os trabalhadores sigam procedimentos padronizados e técnicas profissionais, garantindo qualidade consistente, alinhamento correto e desempenho uniforme em todos os lotes de produção.

Sistemas de controle

Certifique-se de que toda a fiação e os controladores manuais estejam conectados corretamente e funcionando de acordo com as especificações.

Outros componentes

Verifique se todas as peças, inclusive os componentes metálicos, são compatíveis e estão montadas corretamente.

Inspeção de pré-embalagem

Antes da embalagem, realizamos uma inspeção 100% em todos os produtos acabados, incluindo testes funcionais e de aparência, para garantir que cada estrutura de mesa funcione sem problemas, tenha uma aparência impecável e atenda plenamente aos padrões de qualidade antes do envio.

Colunas e sistemas de controle

Confirme se as colunas, os motores e os controladores se encaixam corretamente e realize testes funcionais, como manuseio de carga, velocidade e níveis de ruído, para garantir que eles atendam aos critérios especificados.

Verificação de aparência

Verifique se o produto está livre de arranhões, amassados ou defeitos visíveis.

Teste de programa

Verifique se o sistema de controle funciona corretamente, incluindo funções de reinicialização, testes de carga e ajustes de altura.

Inspeção final (OQC)

Temos inspetores profissionais que realizam verificações aleatórias de amostragem nos produtos embalados para verificar a qualidade, a precisão da rotulagem e a integridade da embalagem. Fotos e vídeos são gravados para rastreabilidade, garantindo que cada remessa atenda aos padrões e chegue em perfeitas condições.

Verificação abrangente

Verificar se os produtos embalados atendem aos padrões funcionais e de aparência, sem danos ou defeitos.

Verificação de embalagem

Confirme se cada unidade está embalada de forma segura, corretamente rotulada e bem protegida para evitar danos durante o transporte.

Casos reais de aprimoramento da qualidade

A otimização contínua está no centro de nossa filosofia de qualidade. Por meio de inspeção detalhada, atualizações de processos e melhorias orientadas por dados, garantimos que nossos produtos alcancem desempenho superior, consistência e confiabilidade em cada lote.

Defeitos de revestimento de superfície durante a produção em massa

- Principal desafio

Um grande lote para uma marca de móveis europeia apresentava pequenos defeitos de revestimento - textura irregular e variação de cor. A análise da causa raiz apontou flutuações de umidade e filtragem deficiente. Para essa marca premium, essas falhas colocavam em risco a reputação e aumentavam o retrabalho.

- Solução ShengHua

As equipes da ShengHua interromperam a produção para diagnosticar a causa por meio de inspeção de superfície e dados ambientais. Eles atualizaram a cabine de revestimento com sensores de umidade e melhor filtragem, acrescentando uma etapa de pré-limpeza de ar ionizado. Uma inspeção final 100% agora garante a consistência antes da embalagem.

- Resultado

Em duas semanas, a uniformidade do revestimento melhorou em 98%, sem outros problemas de superfície em três execuções consecutivas. O cliente valorizou a resposta rápida da ShengHua, a comunicação transparente e o compromisso com a melhoria, fortalecendo a confiança mútua e a cooperação futura.

Ruído do motor acima do nível padrão

- Principal desafio

Um cliente do norte da Europa relatou que algumas amostras de um modelo de mesa com motor duplo produziam um ruído ligeiramente maior do que o esperado. Embora o desempenho fosse estável, o nível de ruído excedia 45 dB, acima do padrão da marca do cliente para “operação silenciosa”.”

- Solução ShengHua

A equipe de engenharia realizou um teste conjunto com o fornecedor do motor para analisar o equilíbrio do torque, a lubrificação das engrenagens e a ressonância da carcaça do motor. A causa principal foi identificada como uma inconsistência de lubrificação em um lote específico de caixas de engrenagens. A ShengHua ajustou imediatamente a lista de verificação de controle de qualidade do fornecedor e adicionou um teste de carga aleatório para cada 50 motores. Além disso, uma estação de teste acústico foi integrada à linha de inspeção final para garantir que todas as mesas ficassem abaixo de 40 dB.

- Resultado

Os níveis de ruído caíram em 12%, atingindo uma operação estável abaixo de 38 dB. O cliente ficou satisfeito com o manuseio proativo.

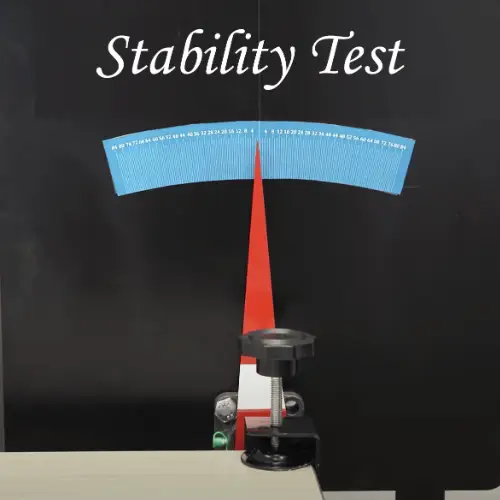

Instabilidade da estrutura detectada durante a montagem

- Principal desafio

Durante uma auditoria de montagem de um novo modelo, foi observada uma pequena instabilidade quando a mesa atingiu a altura máxima. O movimento estava dentro da tolerância, mas não era ideal para uma linha de produtos premium destinada a clientes corporativos que exigem estabilidade extra para configurações com vários monitores.

- Solução ShengHua

A equipe de engenharia realizou uma análise de vibração e descobriu que o problema tinha origem em pequenas variações dimensionais nos tubos da coluna superior. As tolerâncias foram otimizadas com a mudança para um processo de corte de maior precisão e a adição de um medidor de verificação de ajuste durante a inspeção semiacabada. A espessura do suporte de reforço também foi aumentada em 0,2 mm sem afetar o projeto geral.

- Resultado

A estabilidade da estrutura melhorou em 25% durante os testes de extensão total, excedendo os padrões da BIFMA. O processo de atualização foi aplicado a todos os modelos futuros, reforçando a confiança do cliente na precisão da engenharia da ShengHua.