Control de calidad

01

Garantía de calidad de las materias primas

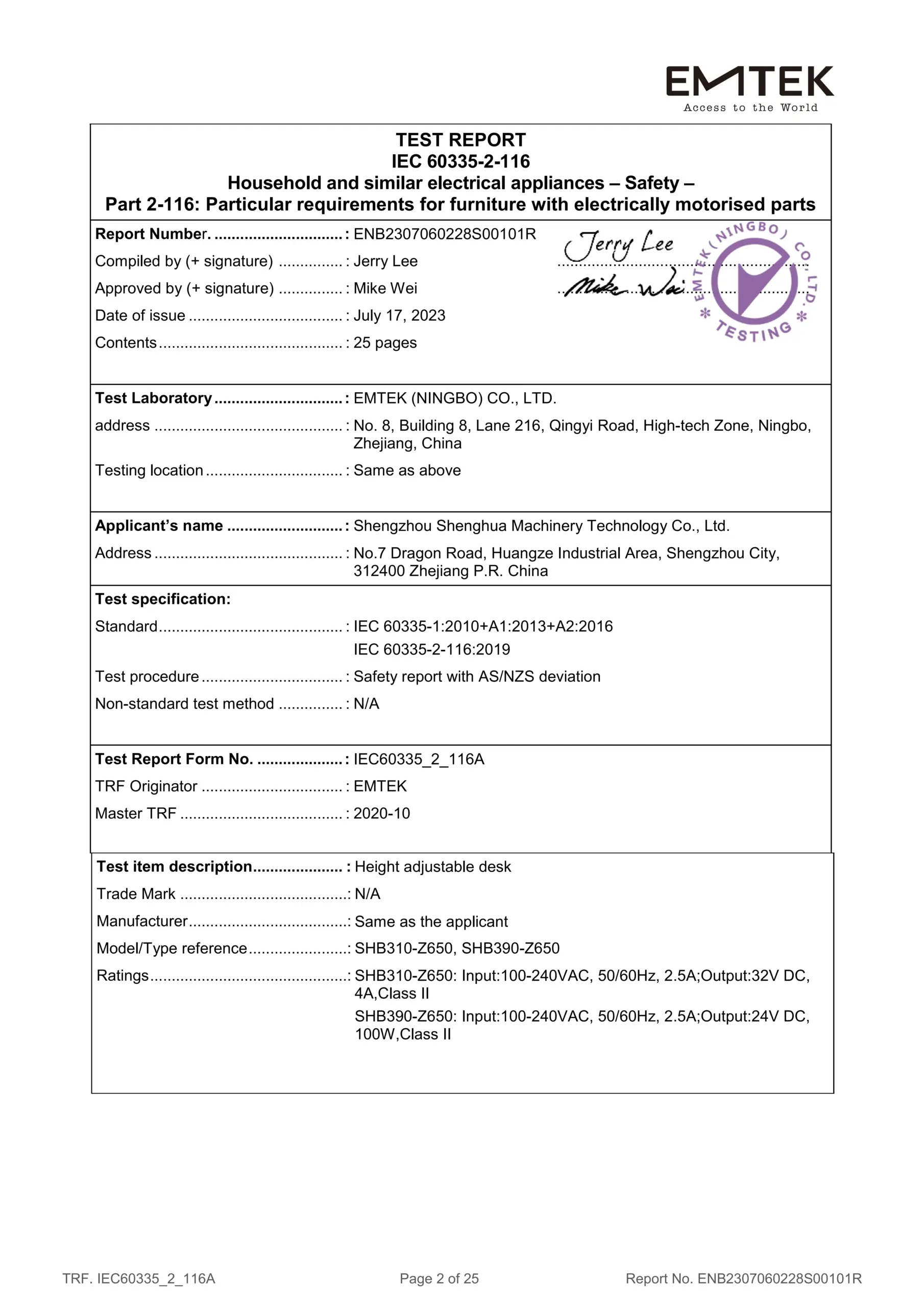

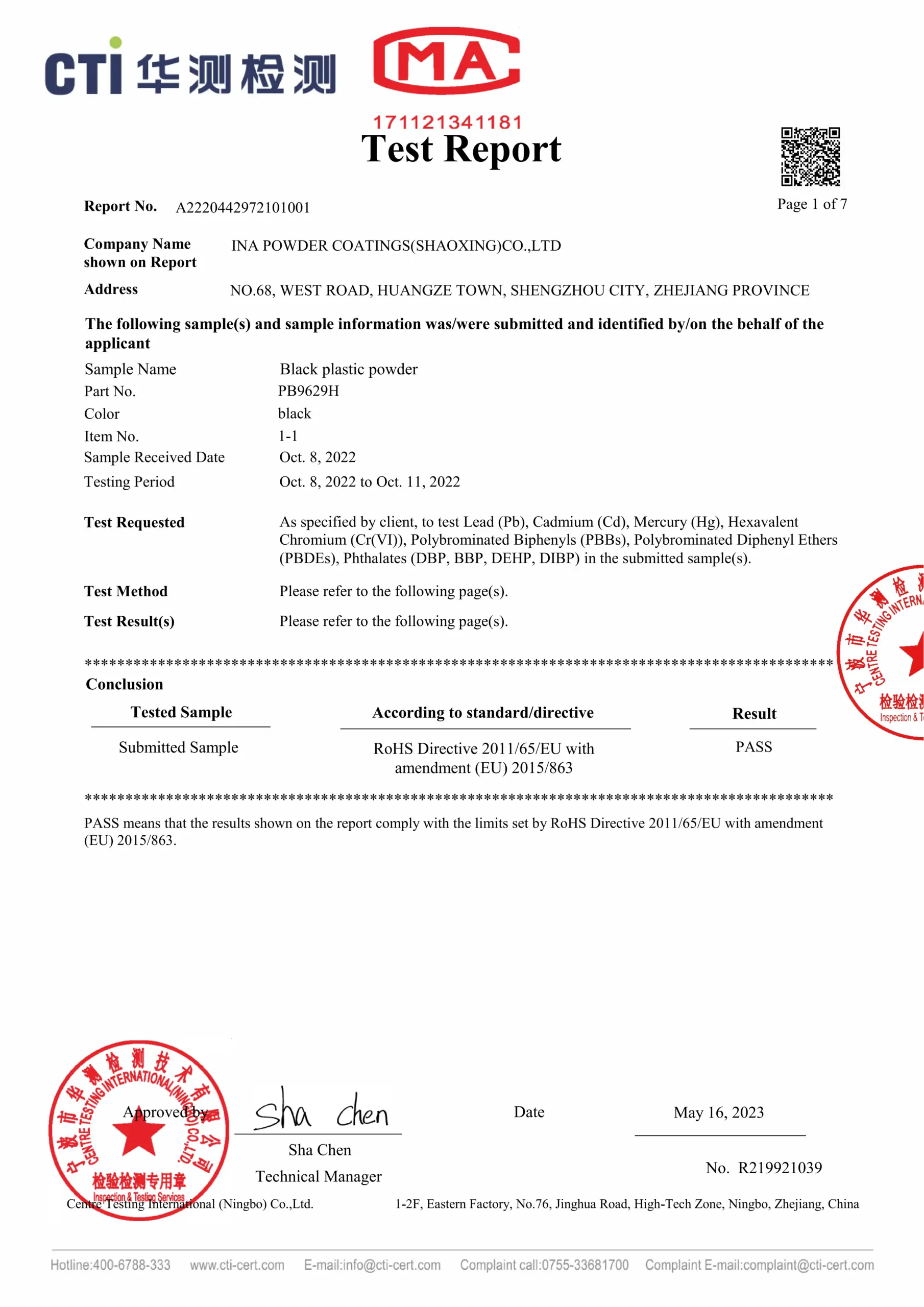

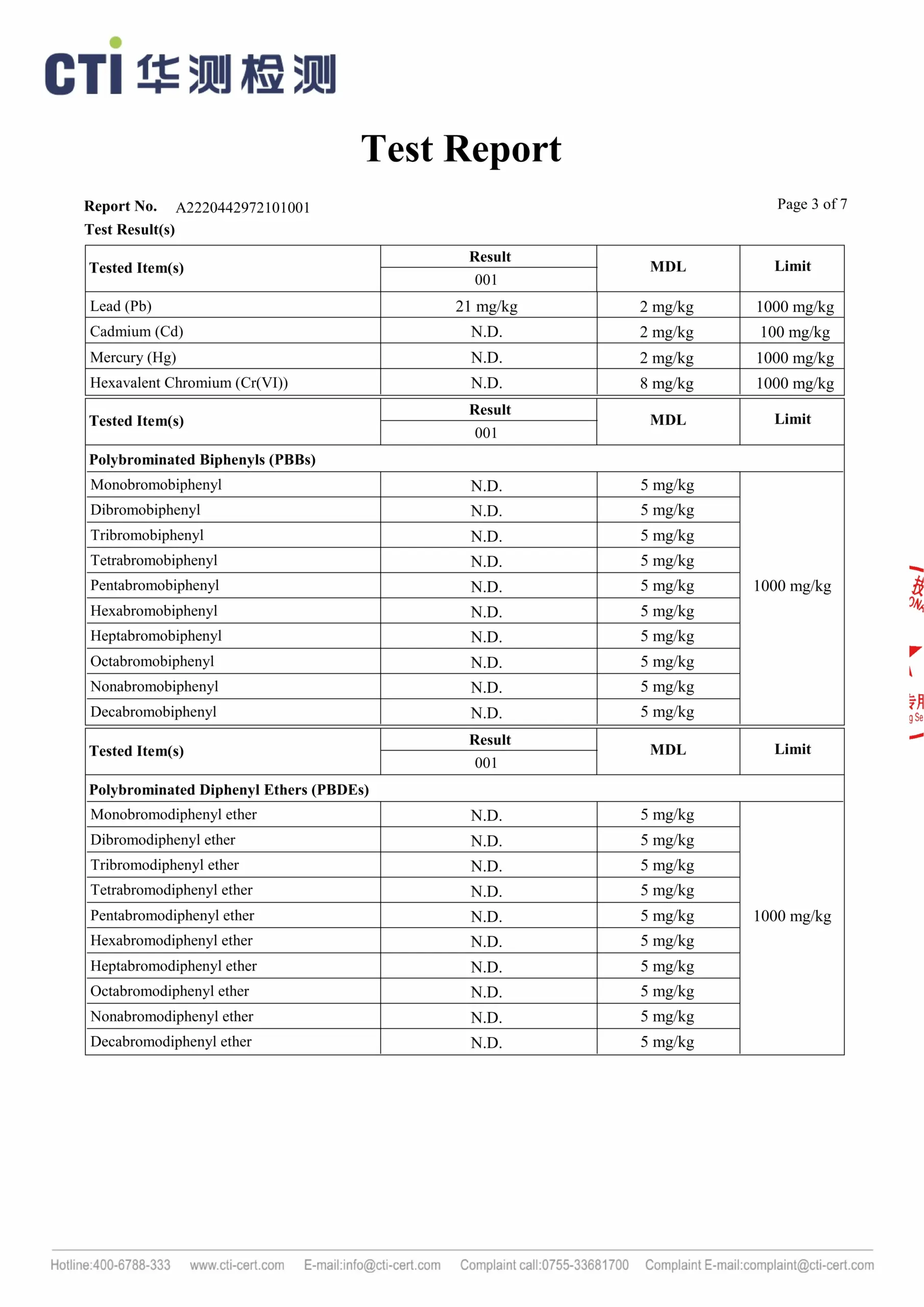

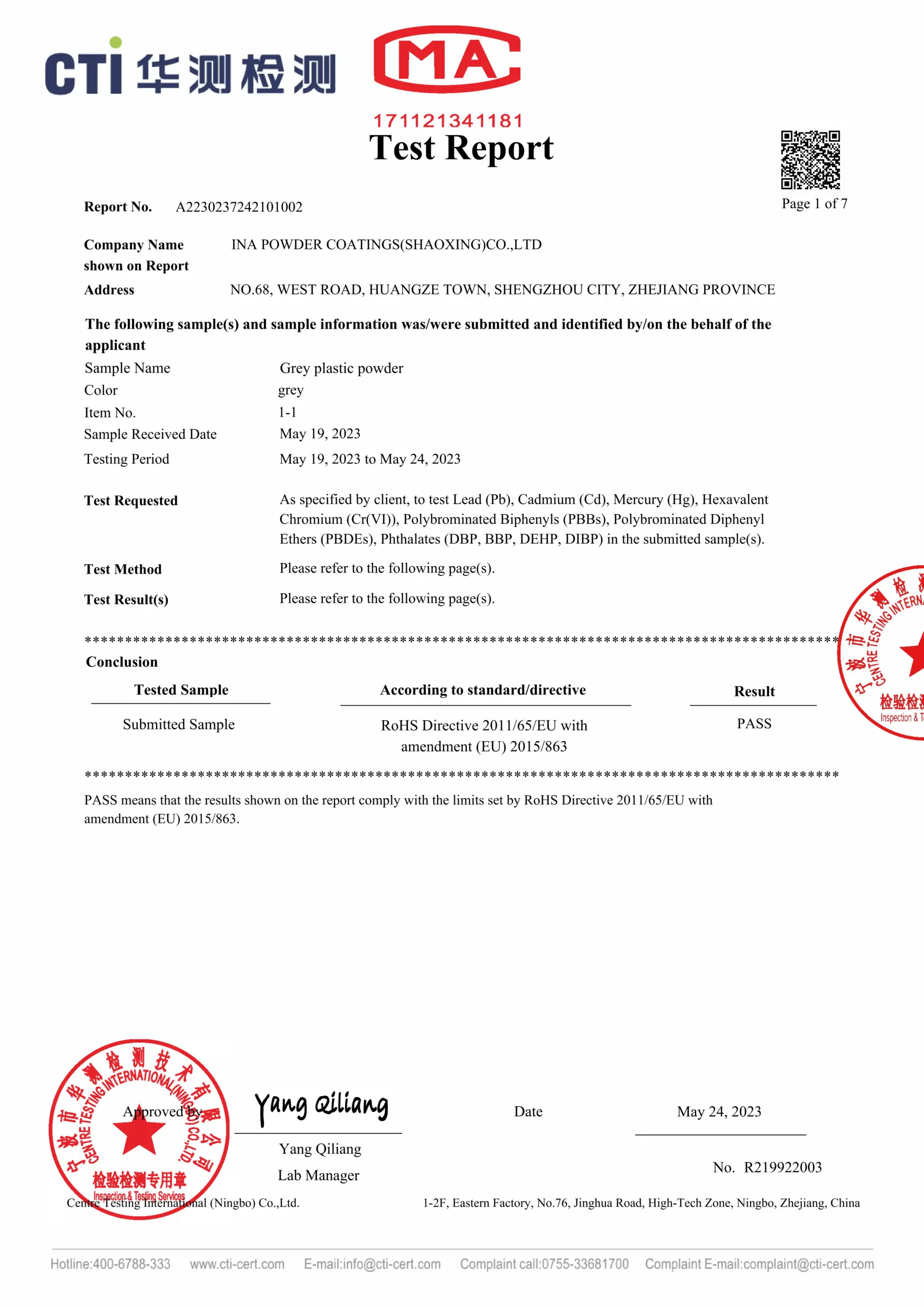

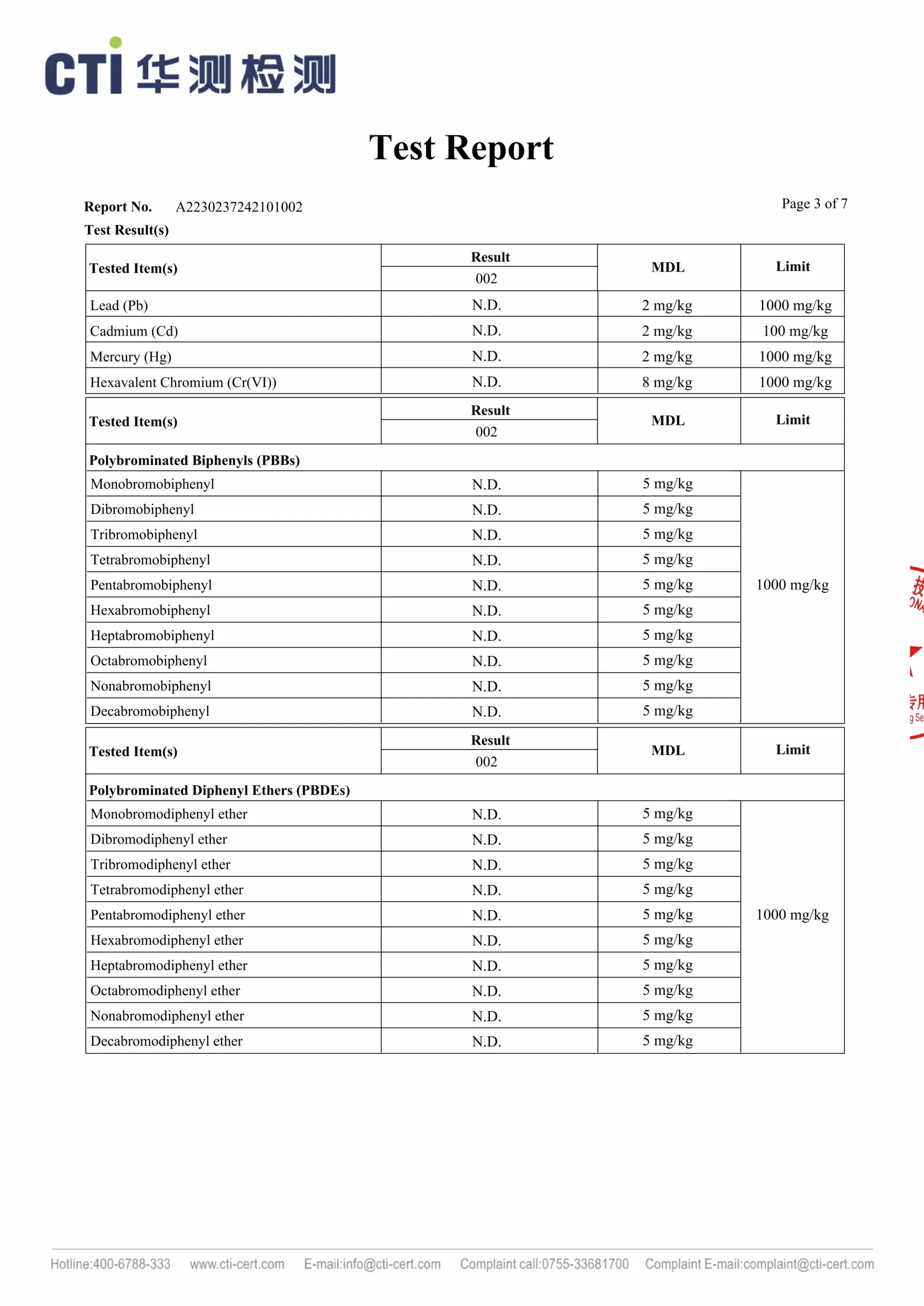

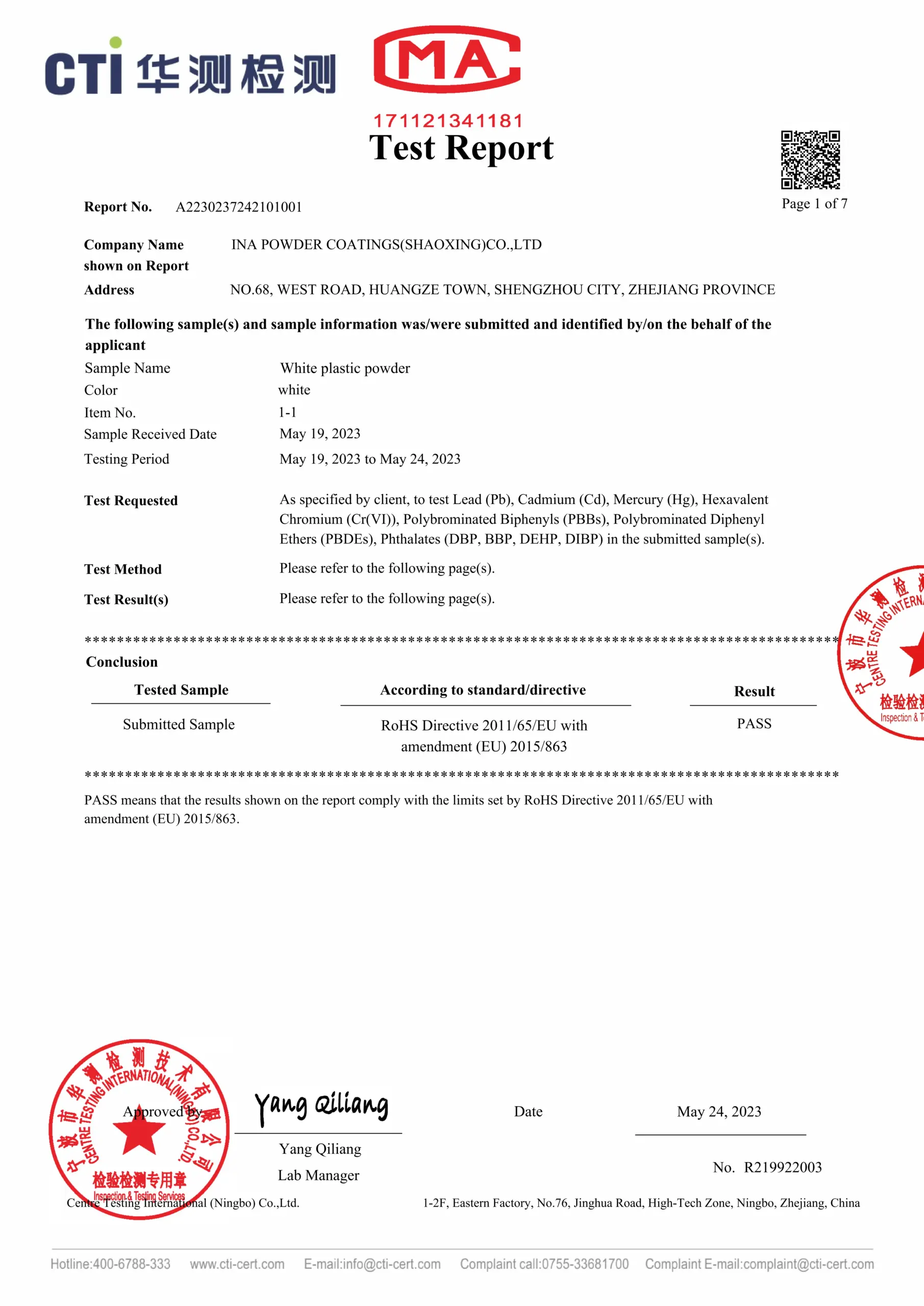

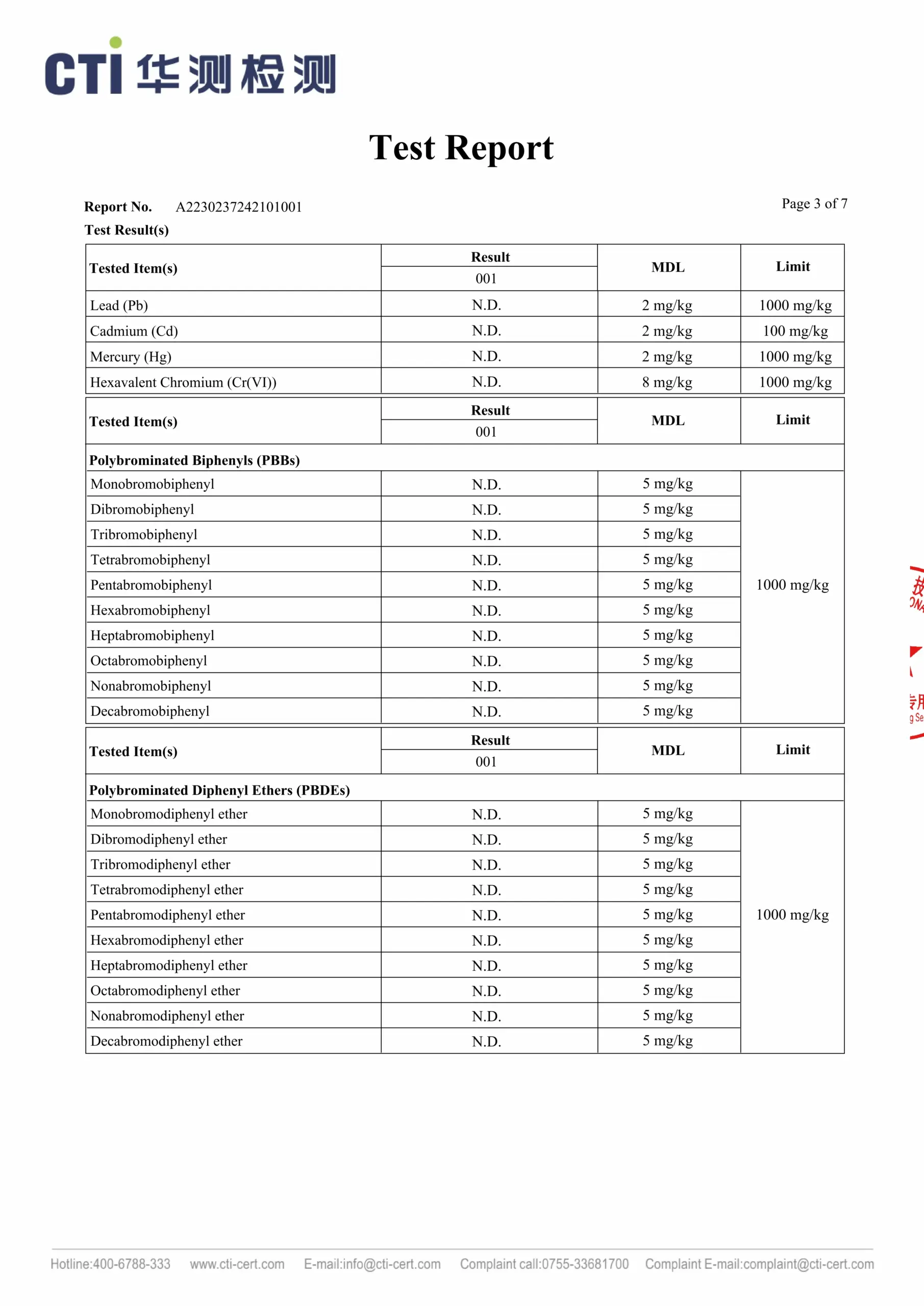

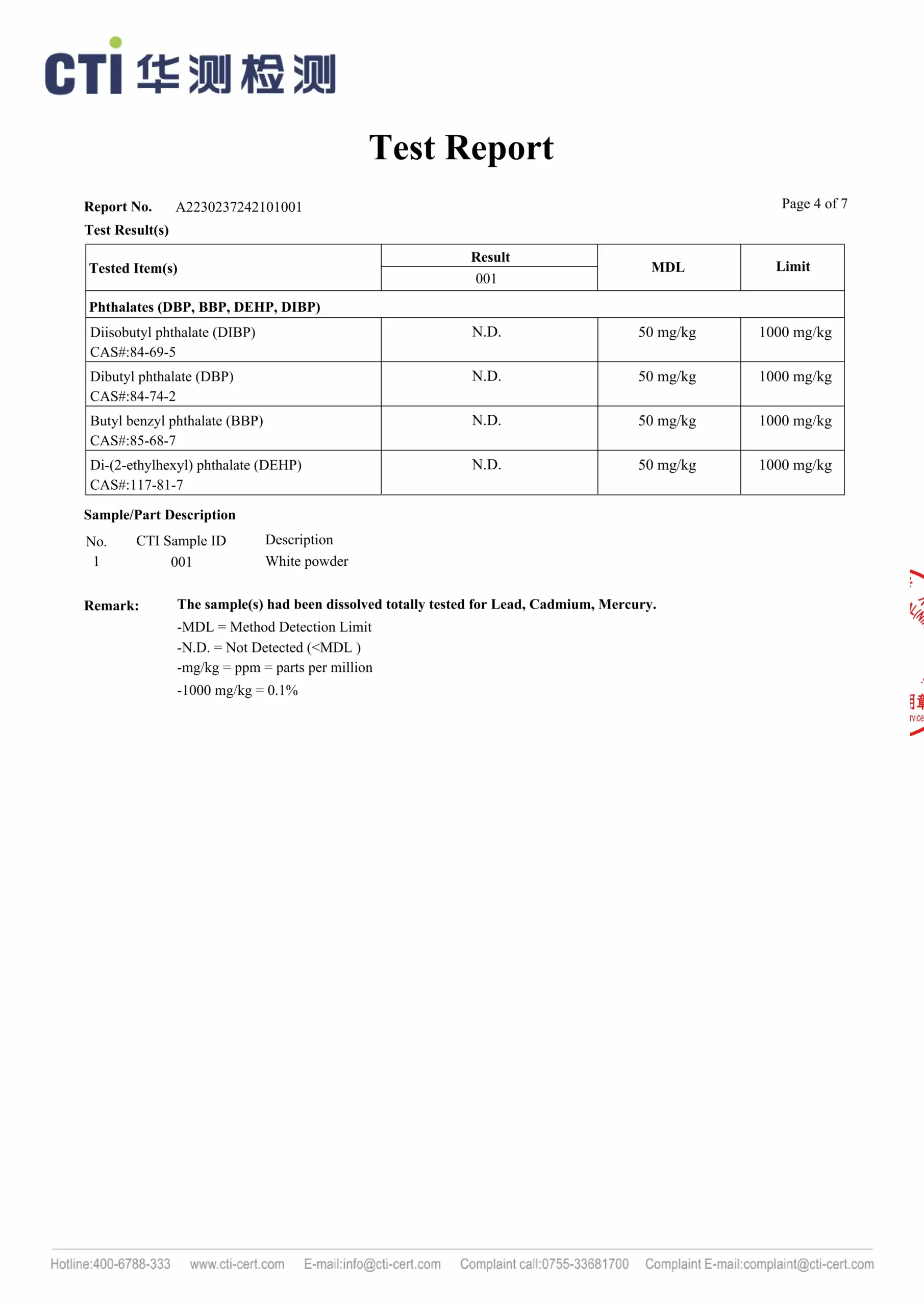

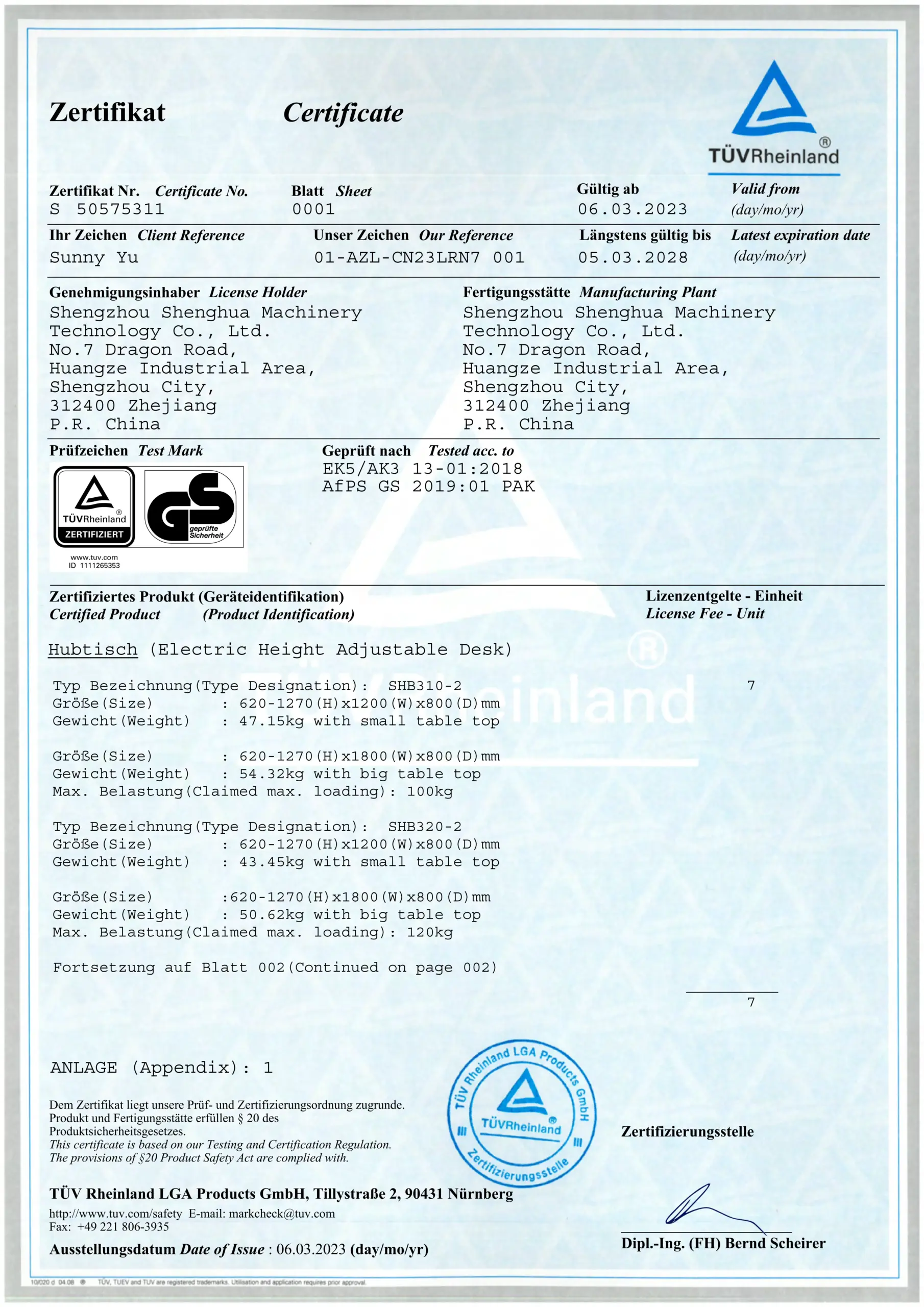

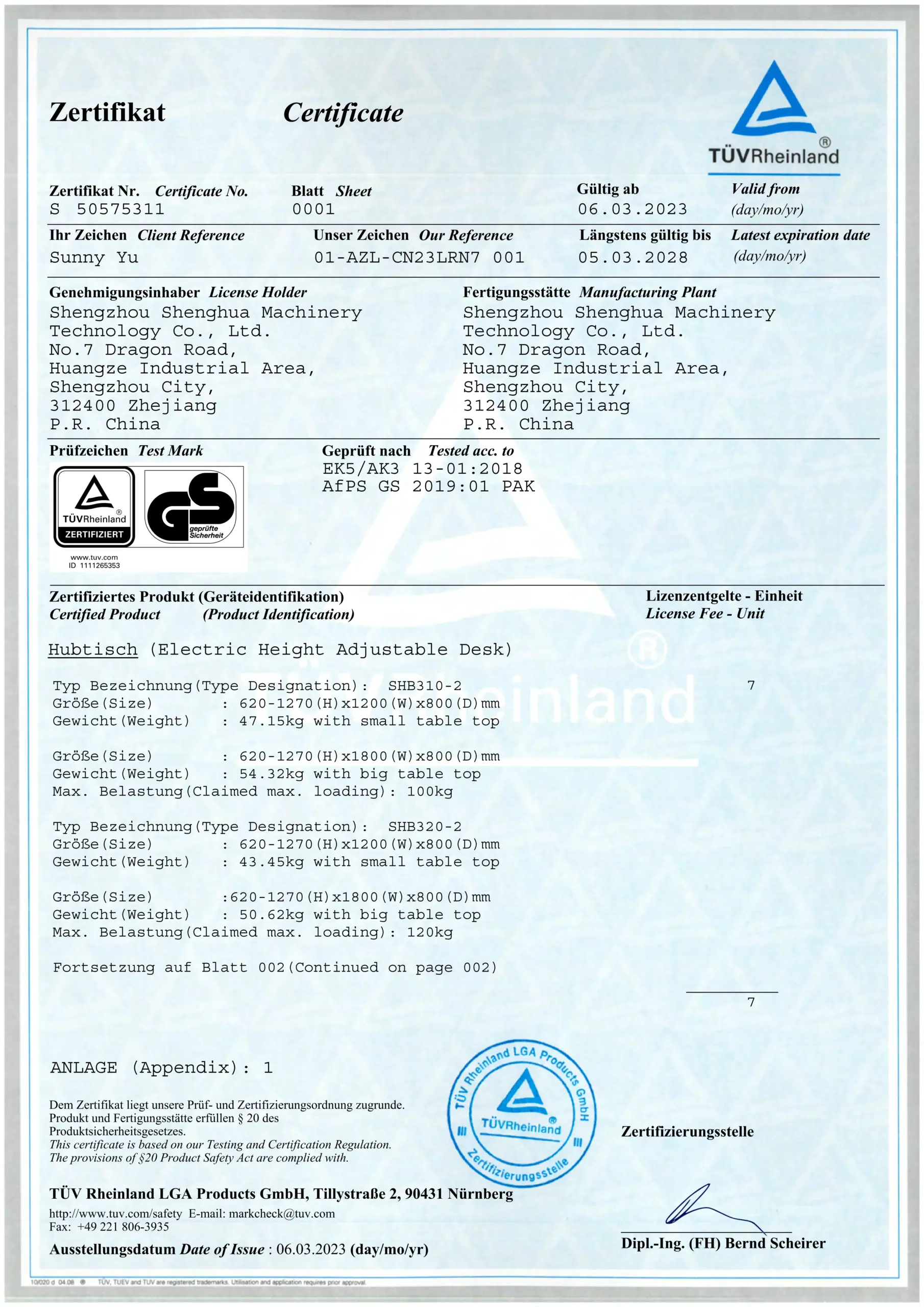

Antes de que cualquier materia prima entre en nuestra línea de producción, se somete a inspecciones exhaustivas. Nuestro equipo de control de calidad se asegura de que todos los materiales cumplan con nuestros altos estándares de calidad.

Cada lote de materias primas debe ir acompañado de un informe de inspección de fábrica, que contenga especificaciones detalladas, certificaciones y resultados de pruebas, para verificar el cumplimiento y la confiabilidad.

Integridad del empaque

El embalaje externo se examina cuidadosamente para detectar cualquier signo de daño y evitar que el material se vea comprometido durante el transporte.

Precisión de las etiquetas

Se verifica que las etiquetas sean claras y precisas, que toda la información se presente correctamente y que cumplan con los estándares de la industria.

Inspección interna del empaque

También verificamos si el empaque interno es seguro y no contiene ningún contaminante, y si puede proteger los materiales durante el transporte y el almacenamiento.

02

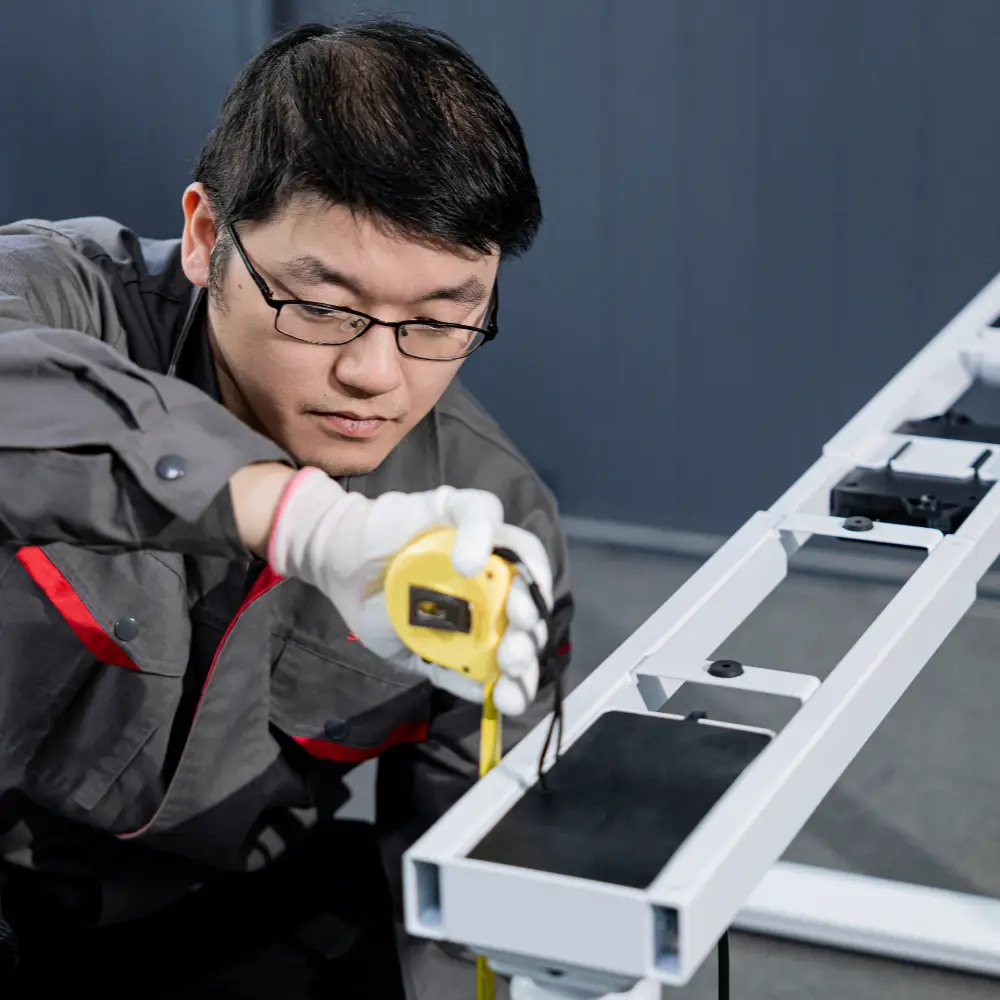

Proceso de inspección y prueba de productos semiacabados

Inspeccionamos meticulosamente todos los productos semiacabados para garantizar que cumplan con estrictos estándares de calidad, centrándonos en su apariencia, dimensiones y rendimiento antes de que pasen al montaje final.

01

Inspección del motor

02

Revisión de cables y cordones

03

Inspección de la transmisión

04

Inspección de tornillos

05

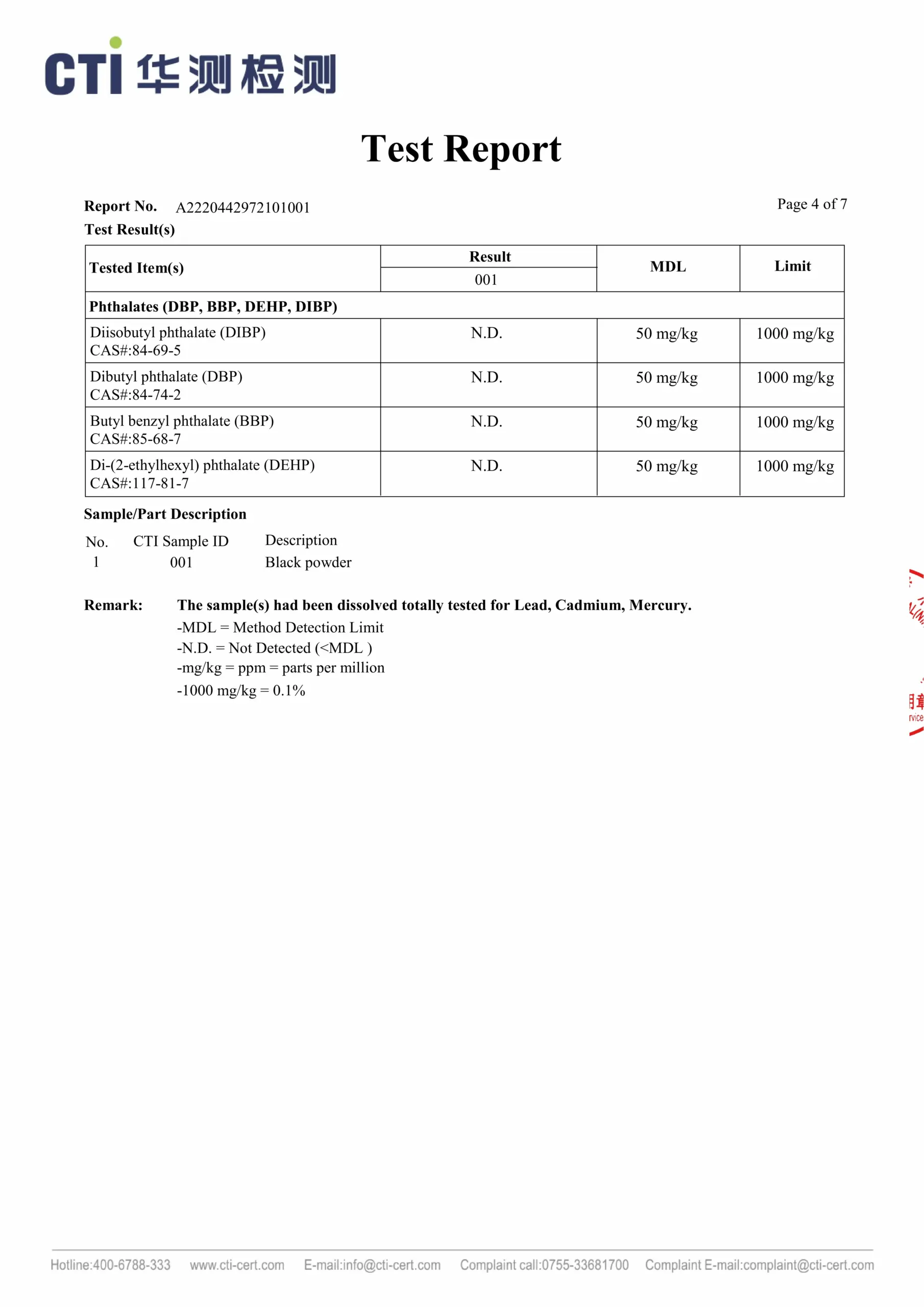

Revisión del recubrimiento en polvo

06

Inspección del color

07

Inspección de la unidad de control

08

Inspección de empaques

Inspección del motor

El motor se somete a una inspección detallada, en la que se comprueba su aspecto para detectar cualquier residuo extraño y se miden sus dimensiones comparándolas con las especificaciones técnicas. Las pruebas de rendimiento incluyen la verificación de la corriente, el voltaje, la velocidad y los niveles de ruido, con un límite máximo de ruido de 35 dB.

Inspección del cableado y del cable de alimentación

Se inspeccionan los cables y cordones de alimentación en busca de abolladuras, rayones o cortes en la superficie, al tiempo que se verifican sus dimensiones con respecto a las especificaciones técnicas. Además, se realizan pruebas de encendido para garantizar el correcto funcionamiento y la seguridad general.

Inspección del conjunto de transmisión

El conjunto de transmisión, que incluye tornillos de avance, tubos de aluminio, piezas de plástico y deslizadores, se somete a una inspección minuciosa. Se comprueba el aspecto de cada componente, se verifican las dimensiones con respecto a las especificaciones y se realiza un montaje de prueba para garantizar el ajuste y la funcionalidad adecuados.

Inspección de tornillos

Se inspeccionan los tornillos en busca de óxido, variaciones de color y claridad de la rosca, y se verifican las dimensiones con respecto a las especificaciones técnicas. La calidad de la rosca se comprueba con calibres y la resistencia se prueba con una llave dinamométrica para garantizar que cumplen con la norma de grado 8.8 requerida.

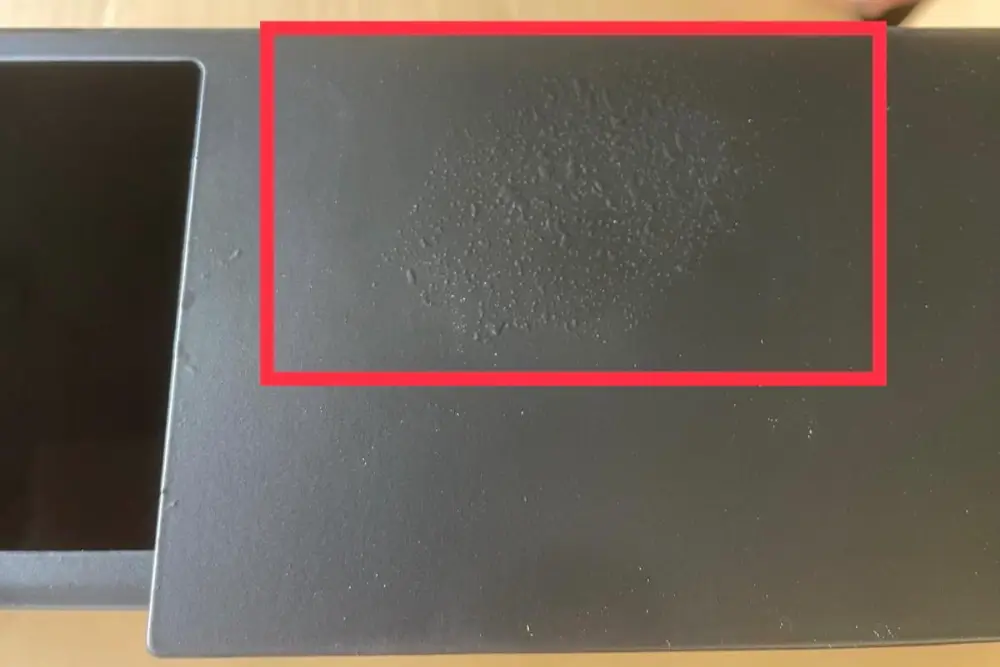

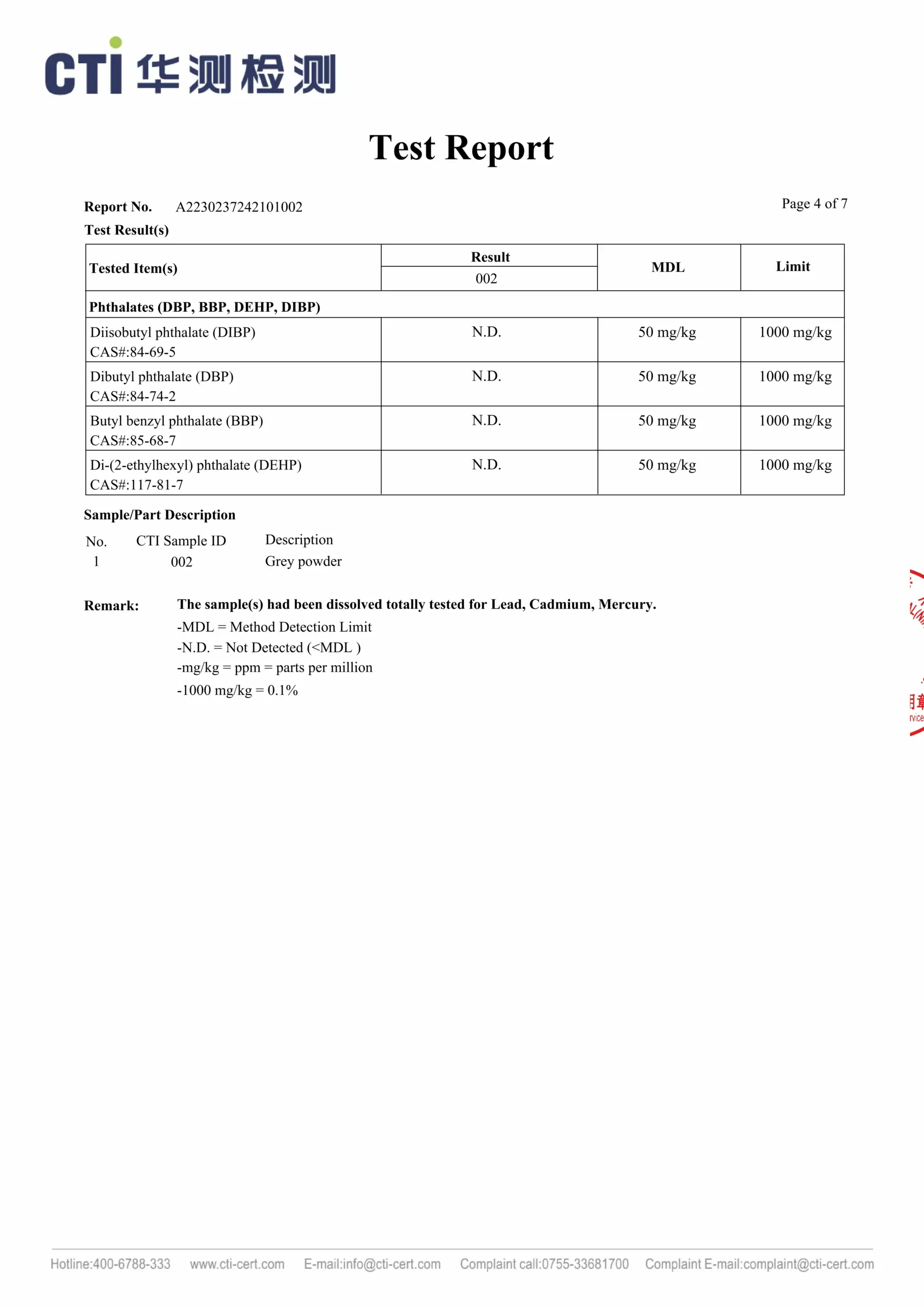

Inspección de piezas metálicas con recubrimiento en polvo

Todas las piezas con recubrimiento en polvo se someten a una inspección para comprobar la uniformidad del recubrimiento y detectar posibles defectos, como rayaduras o burbujas. Se mide el espesor del recubrimiento y las piezas se empaquetan de forma segura en bolsas de tela y marcos de hierro para evitar daños durante el transporte.

Inspección del color

Cada tubo de columna se inspecciona bajo una intensa iluminación interior para garantizar un recubrimiento uniforme y sin imperfecciones. En el caso de los pedidos de colores personalizados, cada lote se compara con su muestra original para garantizar una coincidencia precisa del color y una calidad superficial constante.

Inspección del controlador y del control manual

Los controladores y los controles manuales se someten a verificaciones dimensionales y pruebas de funcionalidad para garantizar su correcto funcionamiento. Se comprueba la precisión de las placas de circuitos y se ensamblan todos los componentes para garantizar un ajuste seguro.

Inspección de empaques

Inspeccionamos los empaques para verificar su limpieza, el etiquetado adecuado y las dimensiones exactas, con el fin de garantizar una protección segura y evitar daños durante el transporte.

03

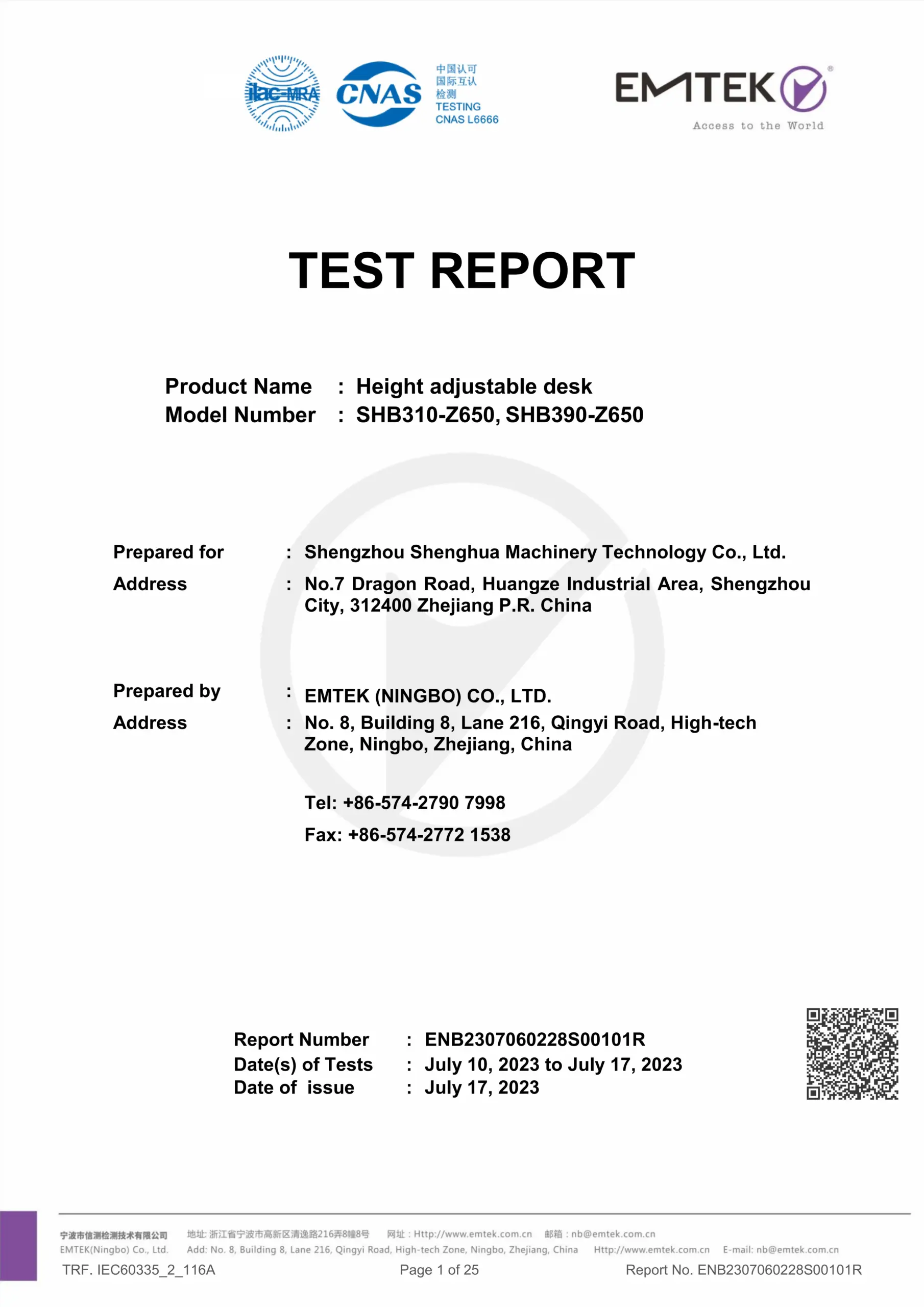

100% Inspección en cada etapa de las pruebas del producto terminado

Nuestro exhaustivo proceso de inspección de productos terminados se divide en cuatro etapas clave. Cada etapa garantiza que todos los componentes críticos y los escritorios de pie finales cumplan con los más altos estándares de calidad antes de su envío.

Inspección inicial

La inspección inicial garantiza que todas las materias primas y componentes cumplan con estrictas normas de calidad antes de que comience la producción, lo que evita defectos y asegura el buen funcionamiento del proceso de fabricación.

Columnas elevadoras

Se inspecciona la calidad del recubrimiento, la precisión dimensional y la integridad estructural. Las pruebas funcionales incluyen la medición de la velocidad de elevación, el rendimiento de la carga en condiciones sin carga y con carga, y la inspección del ruido para detectar cualquier sonido anormal.

Piezas metálicas

Todas las demás piezas metálicas se inspeccionan para comprobar la calidad del recubrimiento, la precisión dimensional y la calidad de fabricación según los planos de ingeniería, verificando el tipo de soldadura (soldadura completa o por puntos), el acabado de los bordes y la precisión de los orificios roscados.

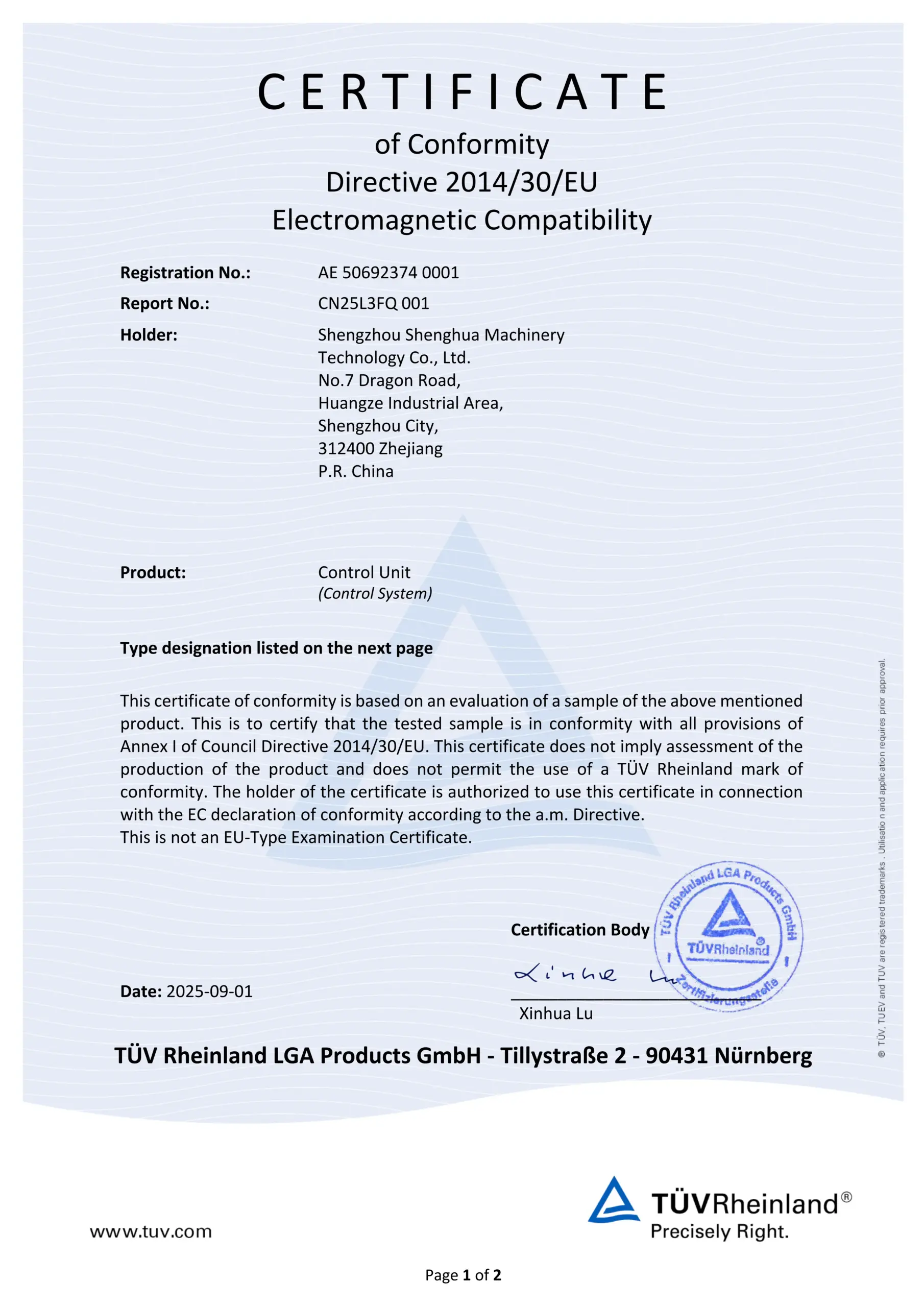

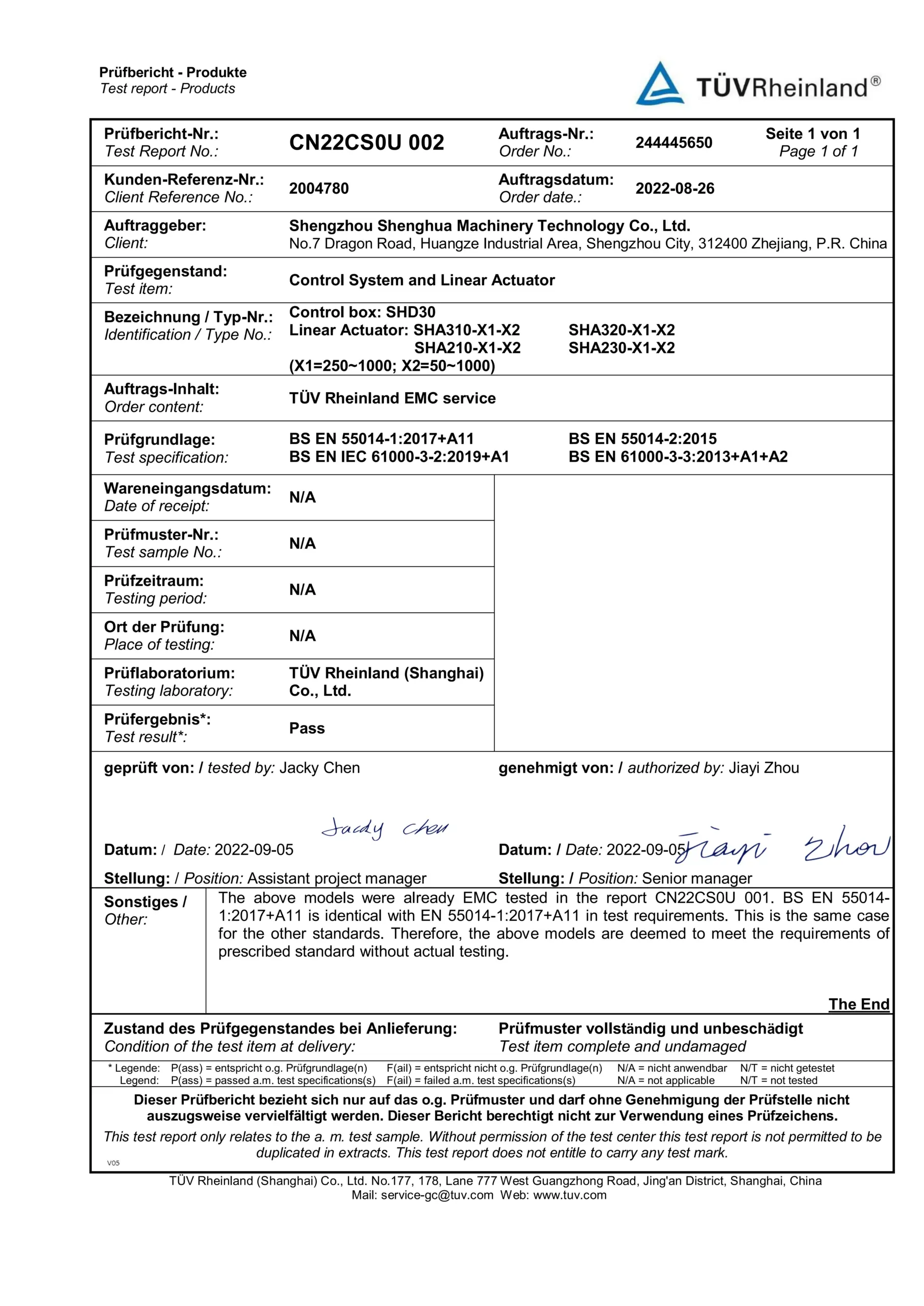

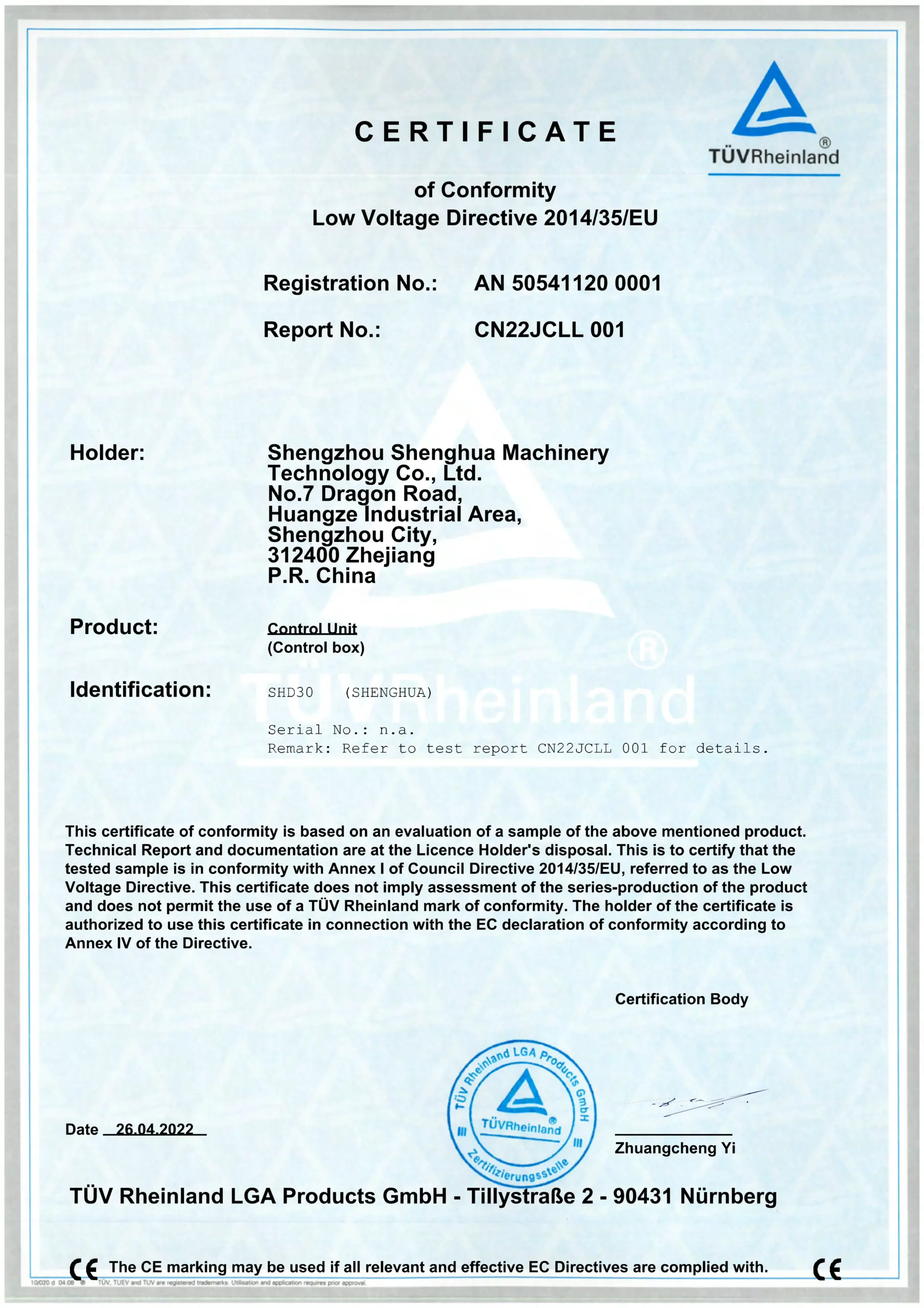

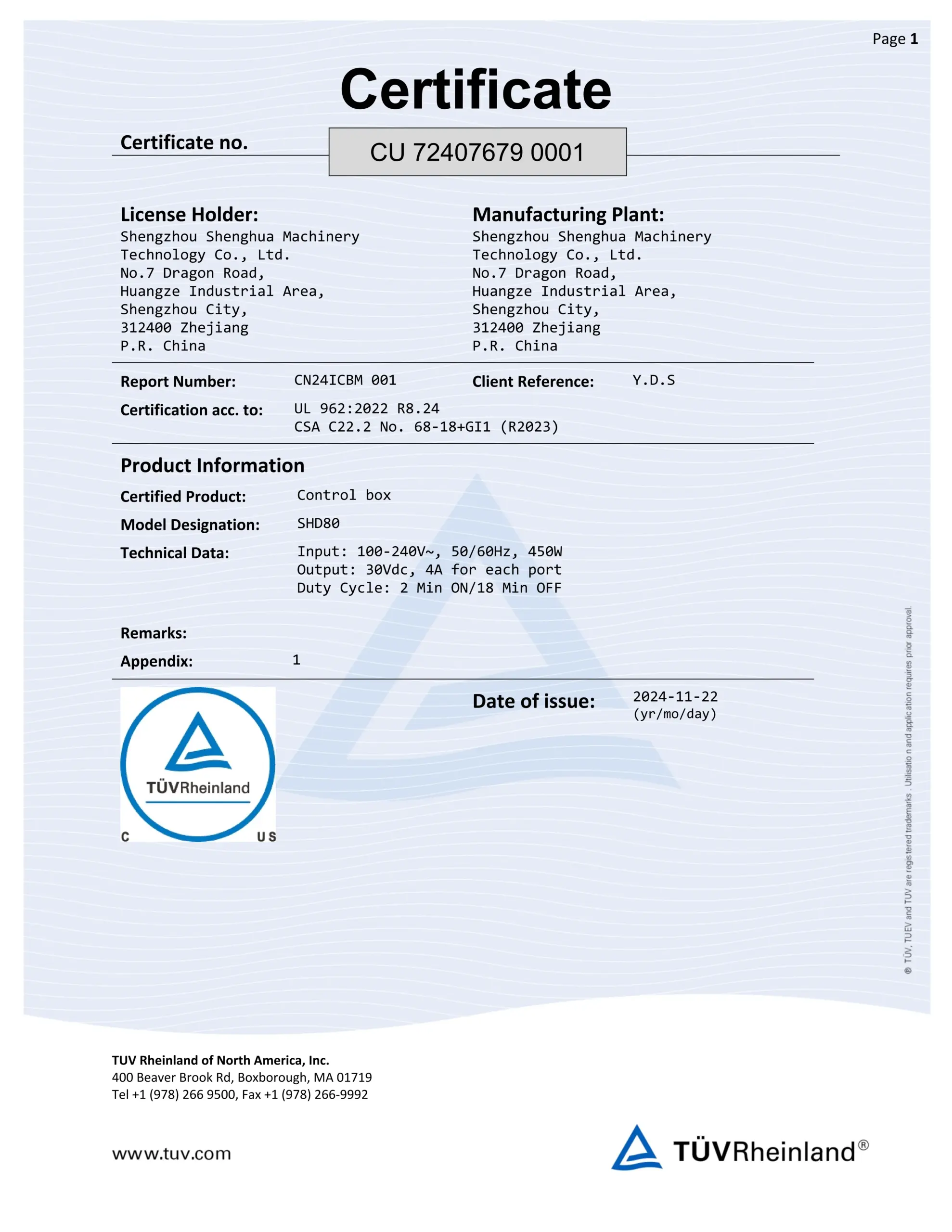

Sistema de control

Los controles manuales y los controladores se inspeccionan comparándolos con los planos y las especificaciones del pedido para garantizar que los modelos y las dimensiones sean correctos. Las superficies deben estar libres de rayones, rebabas o defectos, y todas las carcasas deben encajar perfectamente, sin huecos ni tornillos faltantes.

Cables y cables de alimentación

Se verifican las dimensiones, la consistencia del material y la integridad de la superficie, asegurándose de que no haya cortes, grietas ni defectos en el aislamiento. Cada lote también se somete a pruebas de encendido para confirmar el flujo estable de corriente y el cumplimiento de las normas de seguridad.

Inspección del ensamblaje

También montamos conjuntos de muestras en marcos de escritorio completos para verificar la alineación, la posición de los tornillos y el ajuste general, asegurándonos de que todas las piezas se instalen sin problemas.

Inspección durante el proceso

La inspección durante el proceso se centra en supervisar el proceso de producción en curso, garantizando que la producción en masa se desarrolle sin problemas para asegurar la entrega a tiempo.

Columnas elevadoras

Supervisamos el montaje de las columnas de los elevadores para asegurarnos de que los trabajadores sigan los procedimientos estandarizados y las técnicas profesionales, garantizando así una calidad constante, una alineación correcta y un rendimiento uniforme en todos los lotes de producción.

Sistemas de control

Asegúrese de que todo el cableado y los controladores manuales estén correctamente conectados y funcionen según las especificaciones.

Otros componentes

Verifique que todas las piezas, incluidos los componentes metálicos, sean compatibles y estén correctamente ensambladas.

Inspección previa al empaquetado

Antes del empaque, realizamos una inspección 100% en todos los productos terminados, incluyendo pruebas funcionales y de apariencia, para garantizar que cada estructura de escritorio funcione correctamente, tenga un aspecto impecable y cumpla plenamente con los estándares de calidad antes de su envío.

Columnas y sistemas de control

Confirme que las columnas, los motores y los controladores encajan correctamente y realice pruebas funcionales, como manejo de cargas, velocidad y niveles de ruido, para asegurarse de que cumplen los criterios especificados.

Revisión de apariencia

Asegúrese de que el producto no presente rayones, abolladuras ni ningún defecto visible.

Pruebas del programa

Verifique que el sistema de control funcione correctamente, incluidas las funciones de reinicio, las pruebas de carga y los ajustes de altura.

Inspección final (OQC)

Contamos con inspectores profesionales que realizan controles aleatorios de muestreo en los productos envasados para verificar la calidad, la precisión del etiquetado y la integridad del empaque. Se graban fotos y videos para garantizar la trazabilidad, asegurando que cada envío cumpla con los estándares y llegue en perfectas condiciones.

Revisión completa

Verifique que los productos envasados cumplan con los estándares funcionales y de apariencia sin daños ni defectos.

Verificación del empaque

Confirme que cada unidad esté bien embalada, correctamente etiquetada y bien protegida para evitar daños durante el transporte.

Casos reales de mejora de la calidad

La optimización continua es el núcleo de nuestra filosofía de calidad. Mediante inspecciones detalladas, actualizaciones de procesos y mejoras basadas en datos, nos aseguramos de que nuestros productos alcancen un rendimiento, una consistencia y una fiabilidad superiores en cada lote.

Defectos en el recubrimiento de superficies durante la producción en masa

- Desafío clave

Un lote grande para una marca europea de muebles presentaba defectos menores en el recubrimiento: textura irregular y variación de color. El análisis de las causas fundamentales identificó fluctuaciones de humedad y una filtración deficiente. Para esta marca premium, tales defectos ponían en riesgo su reputación y aumentaban la necesidad de reelaborar los productos.

- Solución ShengHua

Los equipos de ShengHua detuvieron la producción para diagnosticar la causa mediante una inspección superficial y datos ambientales. Actualizaron la cabina de recubrimiento con sensores de humedad y un mejor sistema de filtración, añadiendo una etapa de prelimpieza con aire ionizado. Ahora, una inspección final 100% garantiza la consistencia antes del empaquetado.

- Resultado

En dos semanas, la uniformidad del recubrimiento mejoró en un 98%, sin que se produjeran más problemas en la superficie en tres ciclos consecutivos. El cliente valoró la rápida respuesta de ShengHua, su comunicación transparente y su compromiso con la mejora, lo que reforzó la confianza mutua y la cooperación futura.

Ruido del motor por encima del nivel estándar

- Desafío clave

Un cliente del norte de Europa informó de que algunas muestras de un modelo de escritorio con doble motor producían un ruido ligeramente superior al esperado. Aunque el rendimiento era estable, el nivel de ruido superaba los 45 dB, por encima del estándar de la marca del cliente para un “funcionamiento silencioso”.”

- Solución ShengHua

El equipo de ingeniería realizó una prueba conjunta con el proveedor de motores para analizar el equilibrio del par, la lubricación de los engranajes y la resonancia de la carcasa del motor. Se identificó que la causa principal era una inconsistencia en la lubricación de un lote específico de cajas de engranajes. ShengHua ajustó inmediatamente la lista de verificación de control de calidad del proveedor y añadió una prueba de carga aleatoria por cada 50 motores. Además, se integró una estación de pruebas acústicas en la línea de inspección final para garantizar que todos los escritorios se mantuvieran por debajo de los 40 dB.

- Resultado

Los niveles de ruido se redujeron en 121 TP3T, logrando un funcionamiento estable por debajo de los 38 dB. El cliente quedó satisfecho con la gestión proactiva.

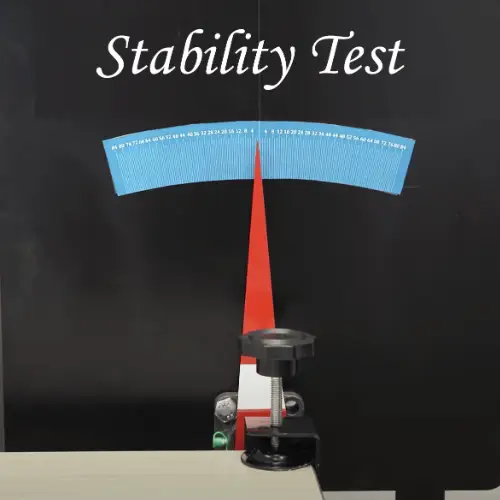

Se detectó inestabilidad en el armazón durante el ensamblaje.

- Desafío clave

Durante una auditoría de montaje de un nuevo modelo, se observó una ligera inestabilidad cuando el escritorio alcanzaba su altura máxima. El movimiento estaba dentro de los límites de tolerancia, pero no era ideal para una línea de productos de alta gama dirigida a clientes corporativos que requieren una estabilidad adicional para configuraciones con varios monitores.

- Solución ShengHua

El equipo de ingeniería realizó un análisis de vibraciones y descubrió que el problema se debía a ligeras variaciones dimensionales en los tubos de la columna superior. Se optimizaron las tolerancias cambiando a un proceso de corte de mayor precisión y añadiendo un calibre de verificación de ajuste durante la inspección de los productos semiacabados. También se aumentó el espesor del soporte de refuerzo en 0,2 mm sin afectar al diseño general.

- Resultado

La estabilidad del armazón mejoró en 25% durante las pruebas de extensión completa, superando los estándares BIFMA. El proceso mejorado se aplicó a todos los modelos futuros, lo que reforzó la confianza de los clientes en la precisión de ingeniería de ShengHua.