Fortschrittliche Fertigung

0

㎡

Bereich Fabrik

0

Produktionslinien

0

Einheiten

Monatlicher Output

0

+

Facharbeiter

Zuverlässiger Stehpultrahmen Fabrik

Unser 26.640㎡ großes, automatisiertes Werk arbeitet mit modernster Technologie und erfüllt die ISO 9001-Normen, so dass unsere Stehpultgestelle stets den höchsten globalen Leistungs- und Zuverlässigkeitsstandards entsprechen.

Umfassende Produktionsinfrastruktur

Unser Werk ist mit fortschrittlichen Produktionsanlagen in allen Bereichen ausgestattet, die eine effiziente, hochpräzise Produktion von Schreibtischgestellen in Spitzenqualität gewährleisten. Wir investieren kontinuierlich in die Verbesserung unserer Fähigkeiten, um der wachsenden Marktnachfrage gerecht zu werden.

10-stufiger Herstellungsprozess für Stehpulte

1

2

3

4

5

6

7

8

9

10

Materialvorbereitung

Wir verwenden nur die besten Materialien, darunter hochwertige Bleche, Motoren, Steuersysteme und Getriebekomponenten, um sicherzustellen, dass jedes von uns hergestellte Tischgestell langlebig und zuverlässig ist und lange hält.

Laserschneiden in der Fertigung

Mit Laserschneidmaschinen der Spitzenklasse erreichen wir Toleranzen von bis zu ±0,1 mm. Das Ergebnis: saubere, gratfreie Kanten, geringerer Bedarf an Nachbearbeitung und eine schnellere, effizientere Produktion.

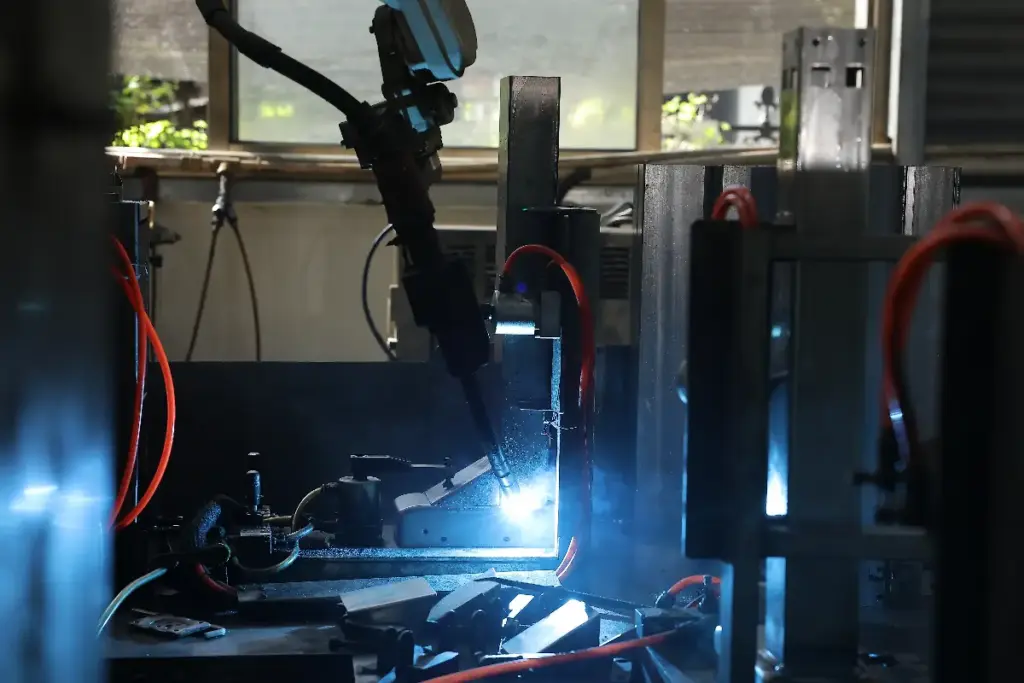

Schweißen und Biegen

Wir kombinieren robotergestütztes Laserschweißen für Standardteile mit qualifiziertem manuellem Schweißen für komplexe Sonderanfertigungen, um starke, zuverlässige und fehlerfreie Schweißnähte zu gewährleisten.

Das Biegen erfolgt mit CNC-Präzision, wobei die genauen Abmessungen für komplexe Formen eingehalten werden.

Polnisch

Alle Komponenten werden bei Bedarf von Hand poliert, um Schweißpunkte und Defekte zu entfernen. Diese Liebe zum Detail sorgt für glatte Oberflächen, eine verbesserte Haftung der Beschichtung und eine verbesserte Produktästhetik.

Pulverbeschichtung

Wir verwenden umweltfreundliche Pulverbeschichtungen, die mit REACH und ROHS konform sind. Die Beschichtung wird elektrostatisch aufgetragen und in Aushärtungsöfen ausgehärtet, wodurch eine dauerhafte, kratzfeste und korrosionsbeständige Oberfläche mit einem einheitlichen Erscheinungsbild entsteht.

Montage

Jedes Gerät wird von unseren Technikern nach strengen SOPs sorgfältig zusammengebaut, wobei gründliche Prüfungen auf Stabilität, reibungsloses Anheben und geräuschfreien Betrieb durchgeführt werden, um die perfekte Funktion des Endprodukts zu gewährleisten.

Qualitätskontrolle

Wir führen bei jedem Schritt Kontrollen durch, einschließlich der Überprüfung von Komponenten wie Säulen, Steuerungen und Verkabelung, und stellen deren Genauigkeit, Funktionalität und Aussehen sicher. Jegliche Probleme führen zu 100% Nachprüfungen, um eine hohe Qualität während der Produktion zu gewährleisten.

Ermüdungstest

Die Tischgestelle werden einem Ermüdungstest unterzogen, bei dem eine jahrelange Nutzung durch Gewichtsbelastung und ständige Bewegung simuliert wird, um ihre Stabilität und langfristige Haltbarkeit unter realen Bedingungen zu überprüfen.

Verpacken

Wir verwenden 5-lagige Wellpappkartons mit EPE-Schaum oder Wabenpapier, die einem Stapeldruck von bis zu 300 kg standhalten.

Laden

In die Waren werden Schutzmaßnahmen eingebaut, wie z. B. verstärkte Paletten und eine sorgfältige Stapelung, die die logistischen Risiken minimieren und eine sichere und zuverlässige Lieferung ermöglichen.

Materialvorbereitung

Wir verwenden nur die besten Materialien, darunter hochwertige Bleche, Motoren, Steuersysteme und Getriebekomponenten, um sicherzustellen, dass jedes von uns hergestellte Tischgestell langlebig und zuverlässig ist und lange hält.

Laserschneiden in der Fertigung

Mit Laserschneidmaschinen der Spitzenklasse erreichen wir Toleranzen von bis zu ±0,1 mm. Das Ergebnis: saubere, gratfreie Kanten, geringerer Bedarf an Nachbearbeitung und eine schnellere, effizientere Produktion.

Schweißen und Biegen

Wir kombinieren robotergestütztes Laserschweißen für Standardteile mit qualifiziertem manuellem Schweißen für komplexe Sonderanfertigungen, um starke, zuverlässige und fehlerfreie Schweißnähte zu gewährleisten.

Das Biegen erfolgt mit CNC-Präzision, wobei die genauen Abmessungen für komplexe Formen eingehalten werden.

Polnisch

Alle Komponenten werden bei Bedarf von Hand poliert, um Schweißpunkte und Defekte zu entfernen. Diese Liebe zum Detail sorgt für glatte Oberflächen, eine verbesserte Haftung der Beschichtung und eine verbesserte Produktästhetik.

Pulverbeschichtung

Wir verwenden umweltfreundliche Pulverbeschichtungen, die mit REACH und ROHS konform sind. Die Beschichtung wird elektrostatisch aufgetragen und in Aushärtungsöfen ausgehärtet, wodurch eine dauerhafte, kratzfeste und korrosionsbeständige Oberfläche mit einem einheitlichen Erscheinungsbild entsteht.

Montage

Jedes Gerät wird von unseren Technikern nach strengen SOPs sorgfältig zusammengebaut, wobei gründliche Prüfungen auf Stabilität, reibungsloses Anheben und geräuschfreien Betrieb durchgeführt werden, um die perfekte Funktion des Endprodukts zu gewährleisten.

Qualitätskontrolle

Wir führen bei jedem Schritt Kontrollen durch, einschließlich der Überprüfung von Komponenten wie Säulen, Steuerungen und Verkabelung, und stellen deren Genauigkeit, Funktionalität und Aussehen sicher. Jegliche Probleme führen zu 100% Nachprüfungen, um eine hohe Qualität während der Produktion zu gewährleisten.

Ermüdungstest

Die Tischgestelle werden einem Ermüdungstest unterzogen, bei dem eine jahrelange Nutzung durch Gewichtsbelastung und ständige Bewegung simuliert wird, um ihre Stabilität und langfristige Haltbarkeit unter realen Bedingungen zu überprüfen.

Verpacken

Wir verwenden 5-lagige Wellpappkartons mit EPE-Schaum oder Wabenpapier, die einem Stapeldruck von bis zu 300 kg standhalten.

Laden

In die Waren werden Schutzmaßnahmen eingebaut, wie z. B. verstärkte Paletten und eine sorgfältige Stapelung, die die logistischen Risiken minimieren und eine sichere und zuverlässige Lieferung ermöglichen.

Wie Sie von unserer Produktionskapazität profitieren

Schnelle Lieferung

Unser optimierter Produktionsworkflow und unsere strategische Terminplanung liefern Ihre Aufträge pünktlich innerhalb von 15-25 Tagen und ermöglichen es Ihnen, Projekte ohne Verzögerungen voranzutreiben.

Gleichbleibende Qualität

Dank der ISO 9001-Zertifizierung und der strengen Qualitätskontrolle entspricht jedes Produkt garantiert den CE- und ROHS-Normen sowie den internationalen Standards und gewährleistet eine gleichbleibende Qualität der Produkte.

Kosteneffizienz

Unsere hochgradig skalierbare Produktion und unsere schlanken Abläufe senken die Gesamtkosten erheblich und ermöglichen es uns so, wettbewerbsfähige Preise und einen hervorragenden Wert zu bieten.