مراقبة الجودة

01

ضمان جودة المواد الخام

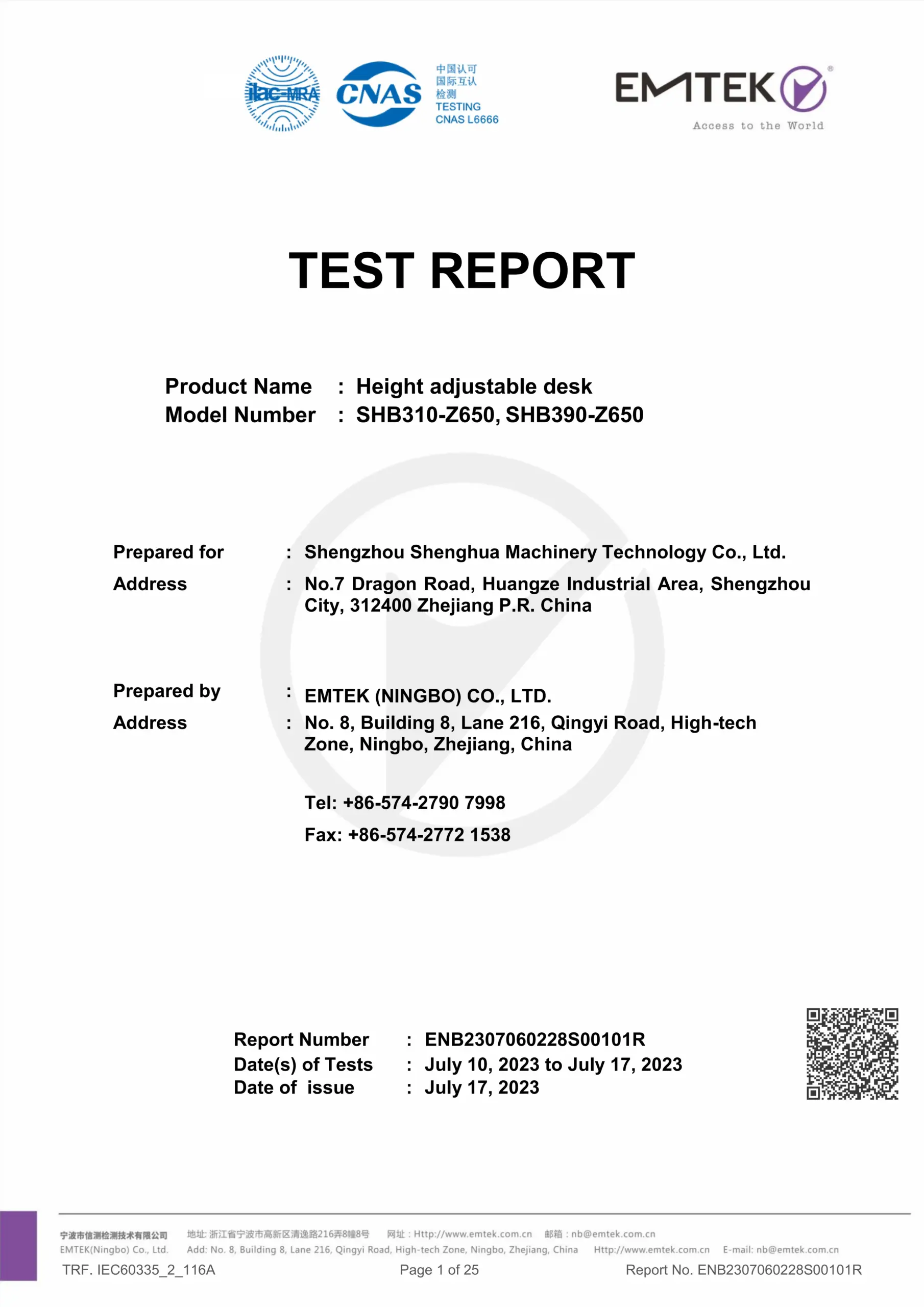

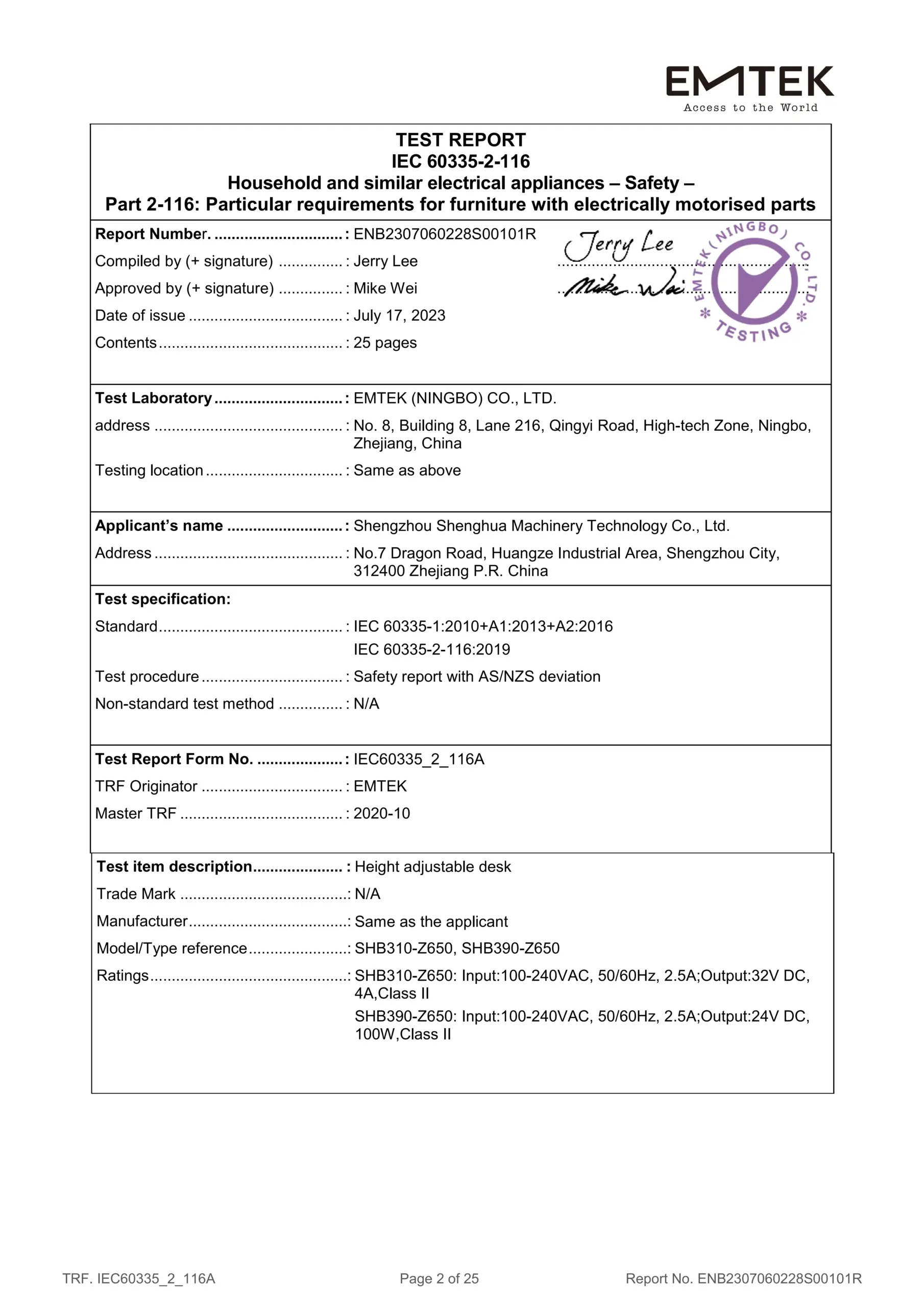

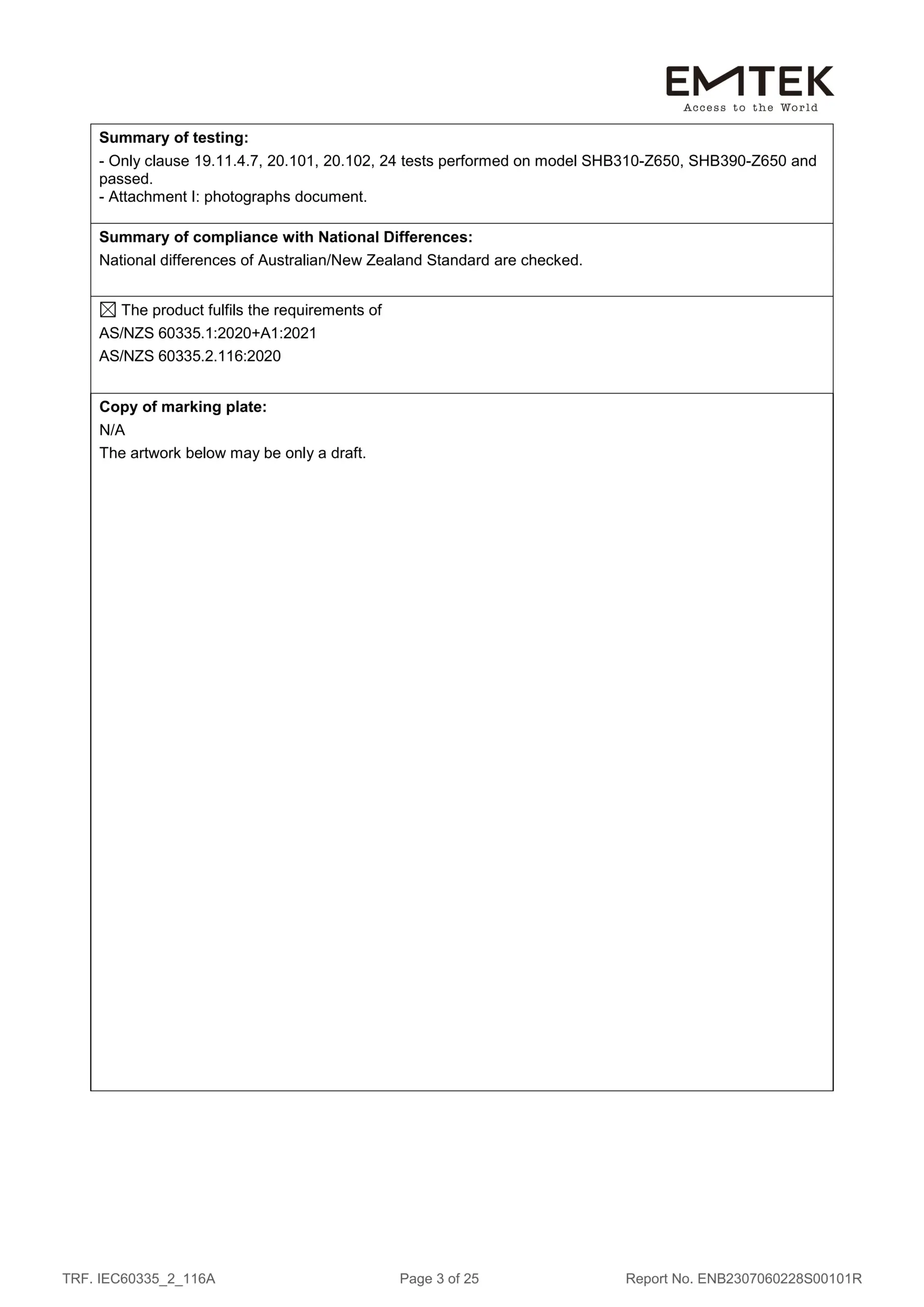

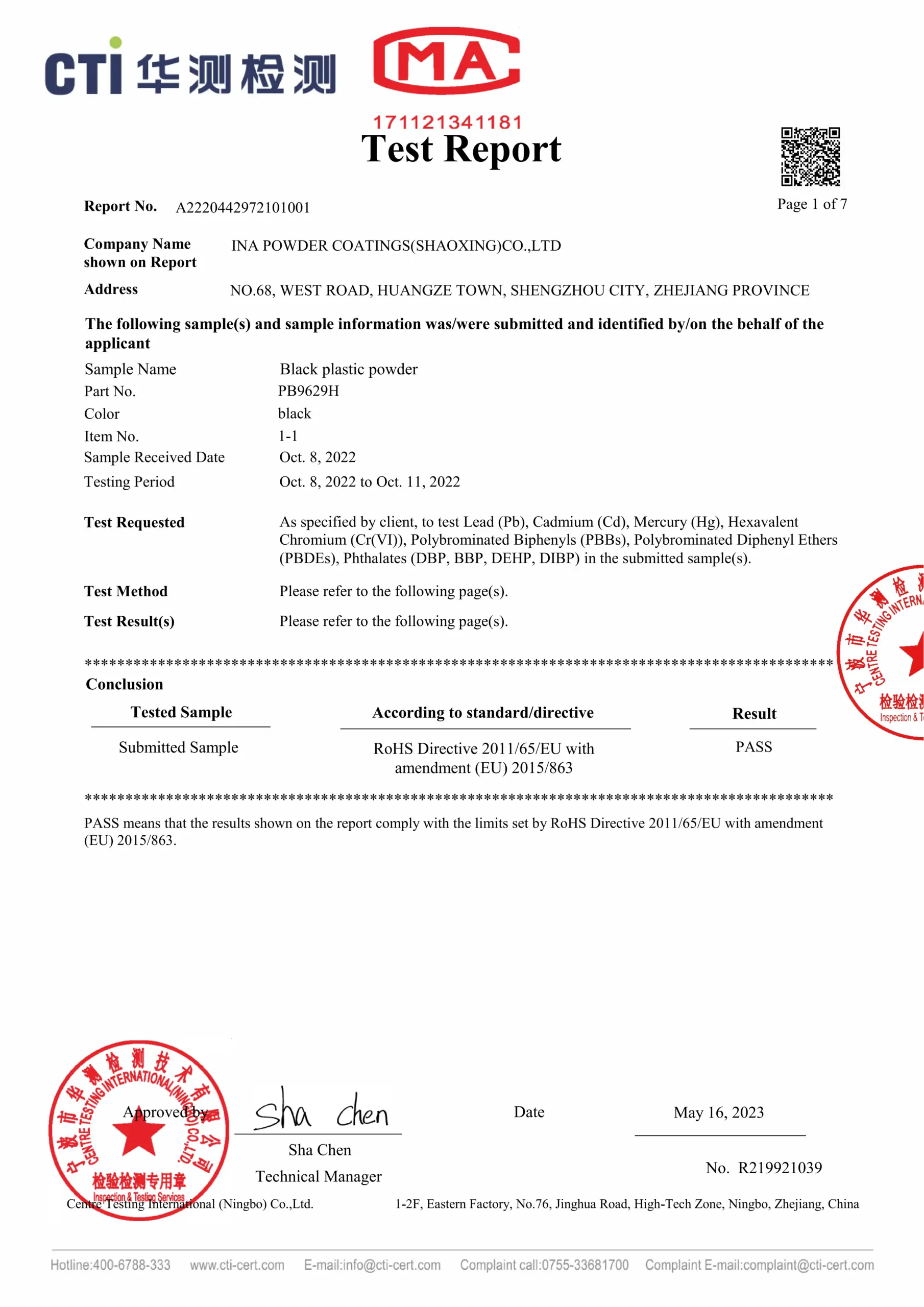

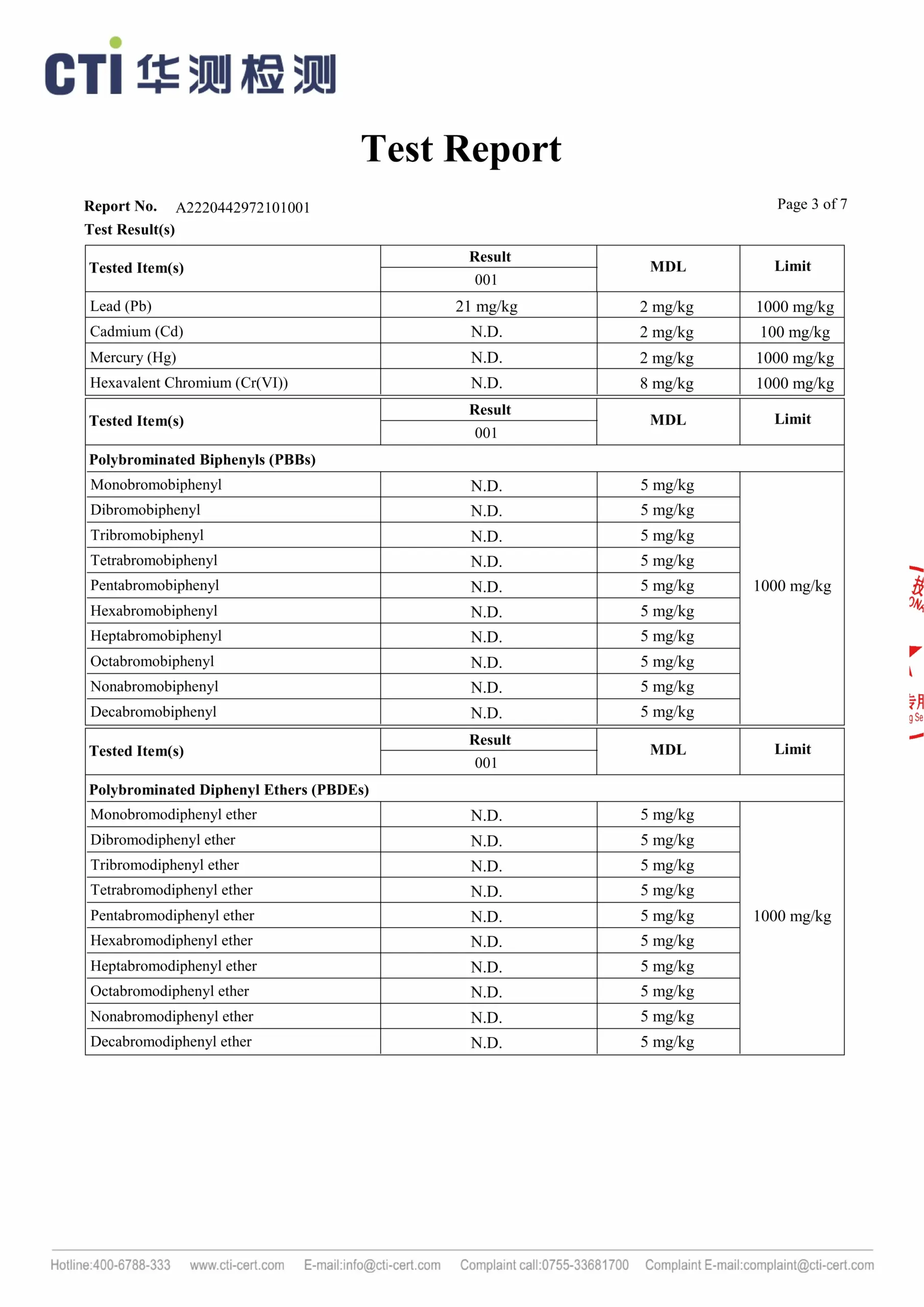

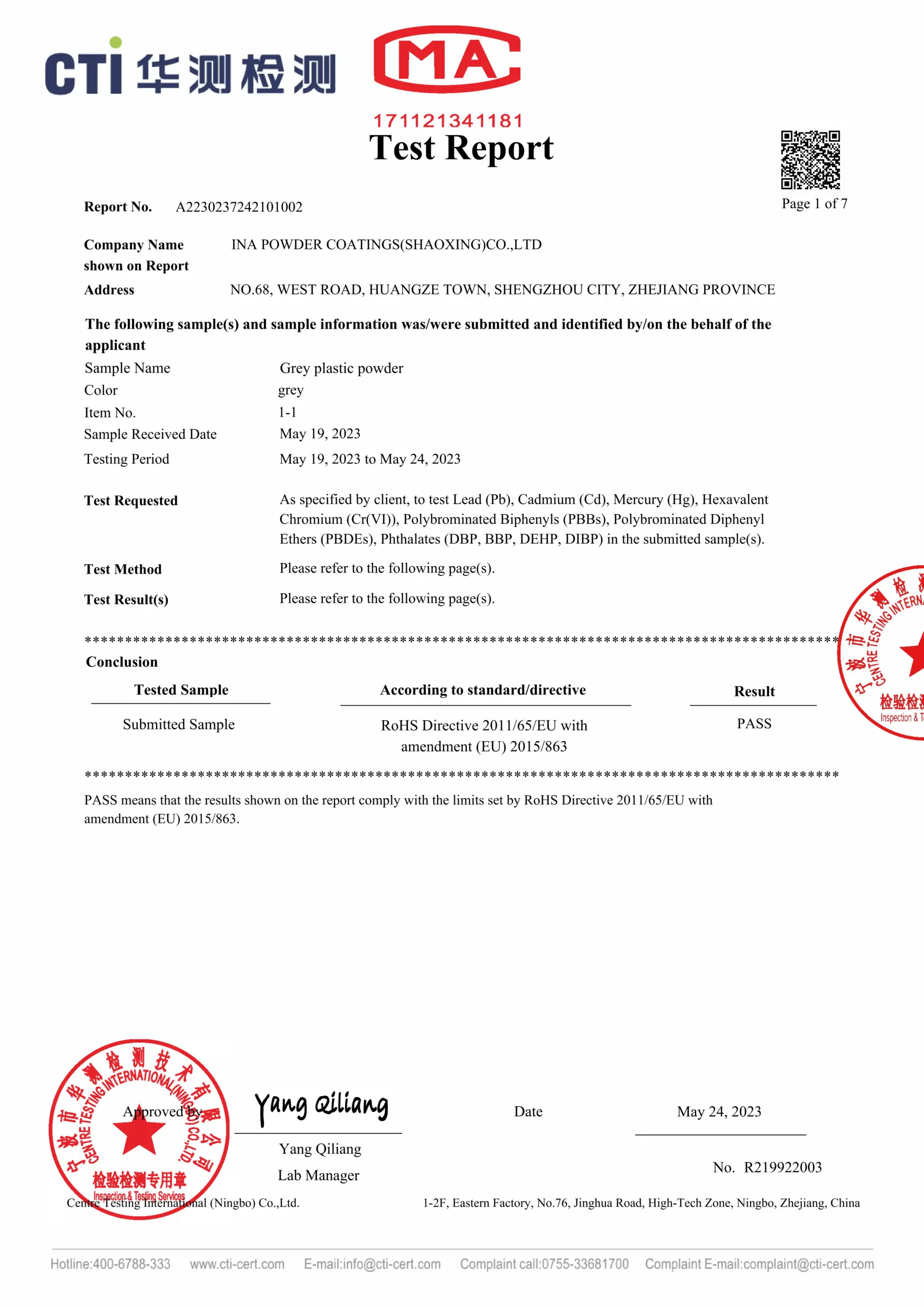

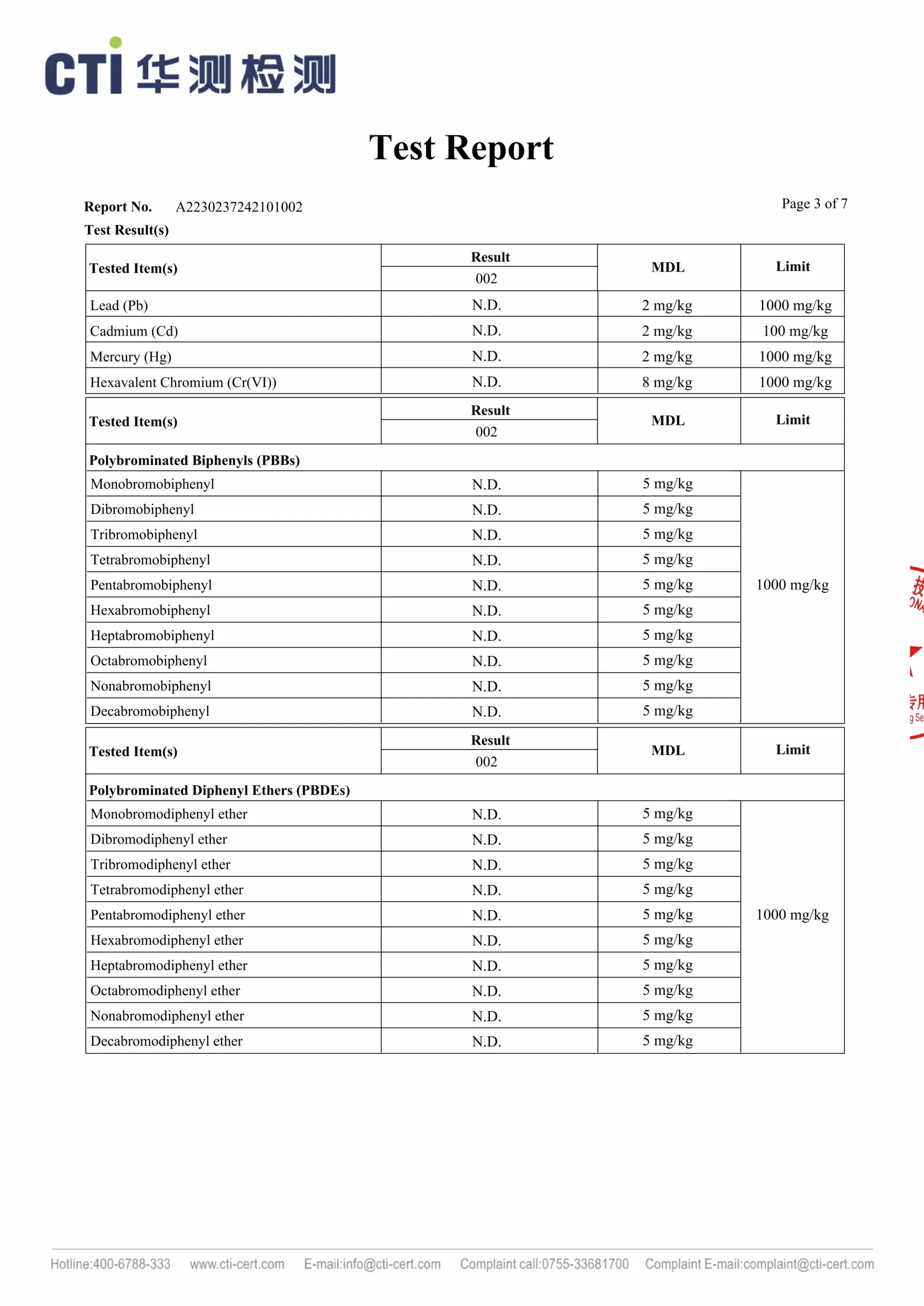

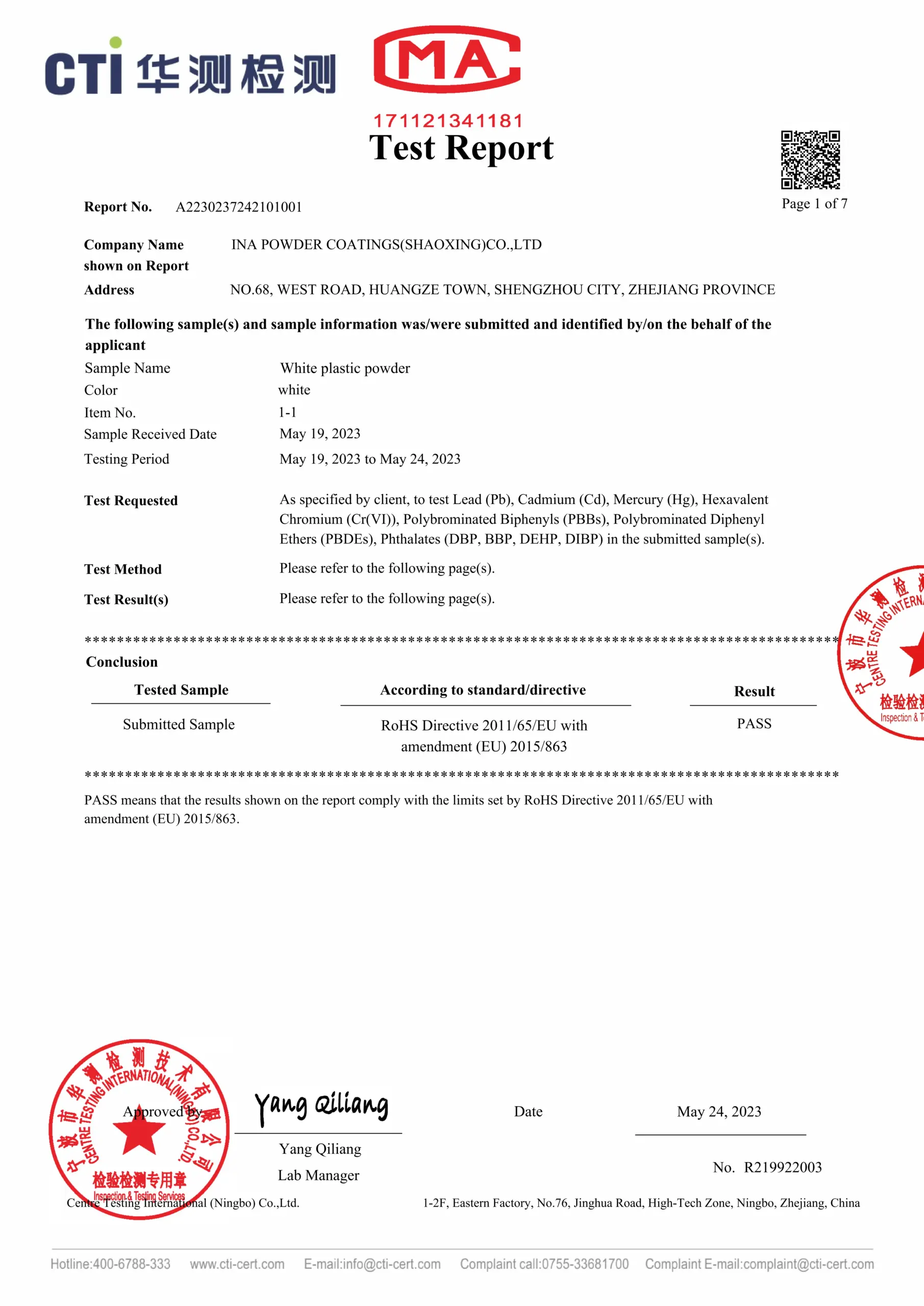

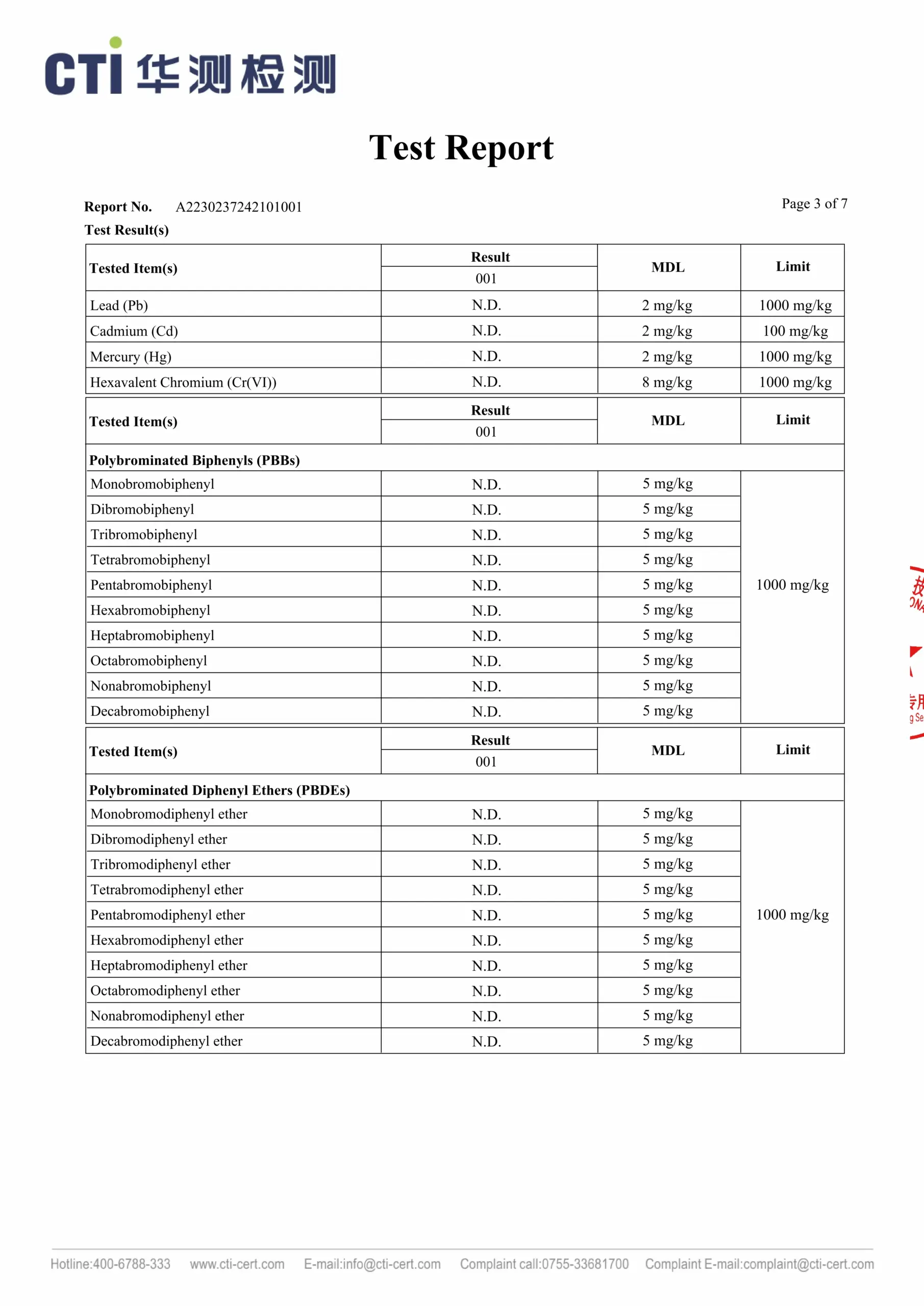

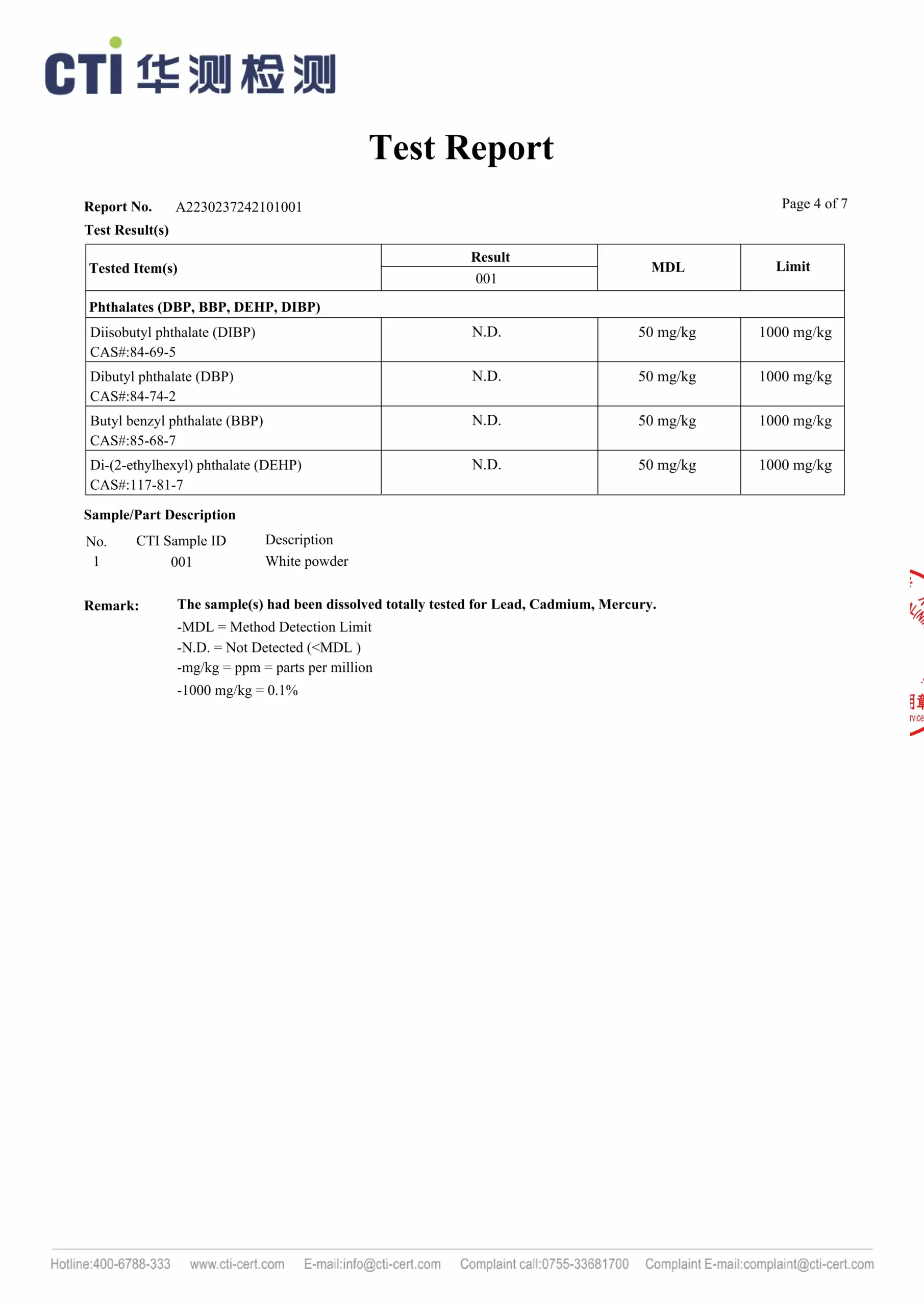

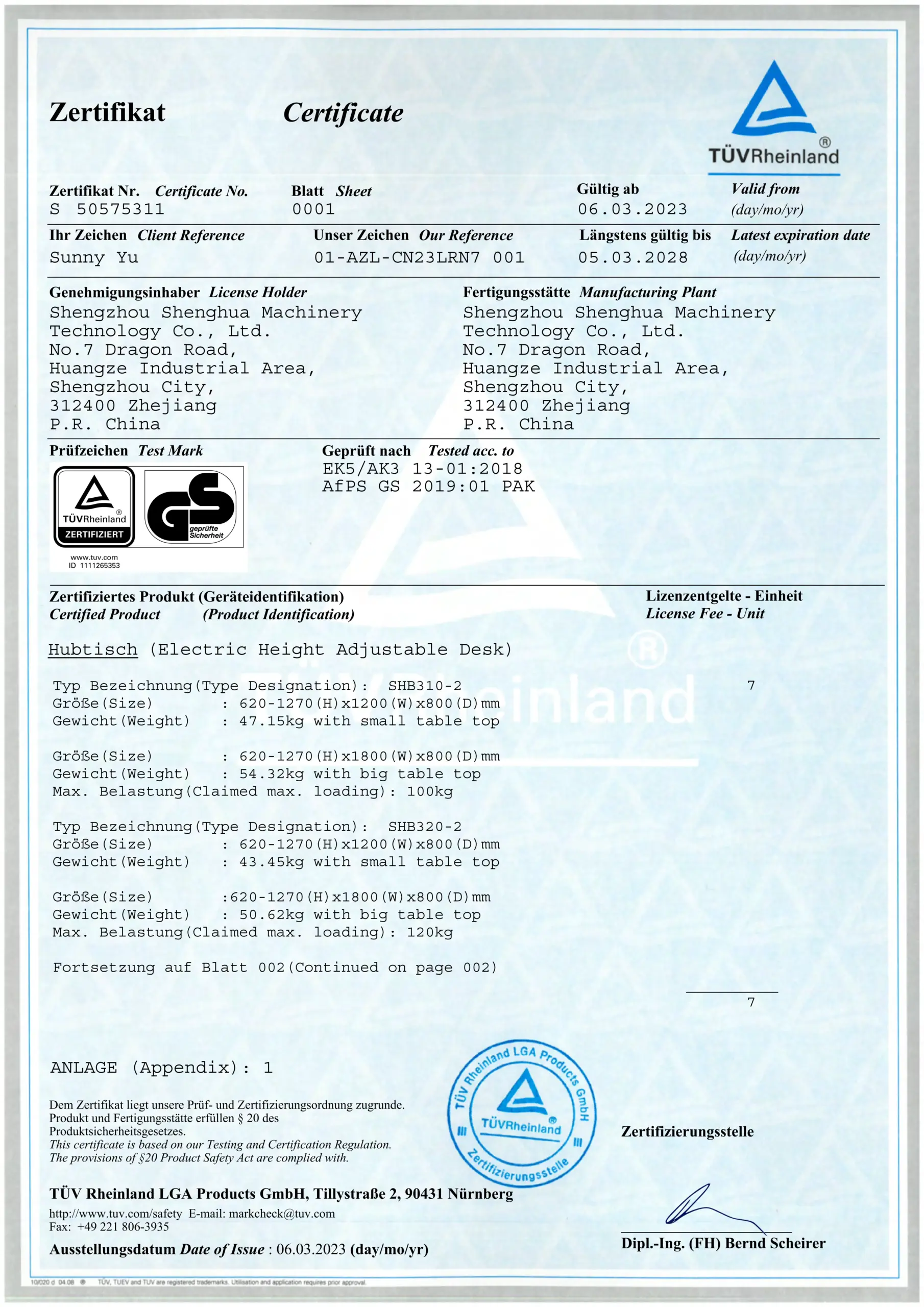

قبل دخول أي مواد خام إلى خط الإنتاج لدينا، تخضع لفحوصات شاملة. يضمن فريق مراقبة الجودة لدينا أن جميع المواد تفي بمعايير الجودة العالية لدينا.

يجب أن تكون كل دفعة من المواد الخام مصحوبة بتقرير فحص المصنع، والذي يحتوي على المواصفات التفصيلية والشهادة ونتائج الاختبار، للتحقق من الامتثال والموثوقية.

سلامة التعبئة والتغليف

يتم فحص العبوة الخارجية بعناية بحثاً عن أي علامات تلف لمنع تلف المواد أثناء النقل.

دقة التسمية

يتم التحقق من الملصقات لتكون واضحة ودقيقة مع تقديم جميع المعلومات بشكل صحيح ومطابقة لمعايير الصناعة.

الفحص الداخلي للتعبئة والتغليف

كما نتحقق أيضًا مما إذا كانت العبوة الداخلية آمنة ولا تحتوي على بعض الملوثات وما إذا كان بإمكانها حماية المواد أثناء النقل والتخزين.

02

عملية فحص المنتجات شبه المصنعة واختبارها

نحن نفحص بدقة جميع المنتجات شبه المصنعة للتأكد من أنها تفي بمعايير الجودة الصارمة، مع التركيز على المظهر والأبعاد والأداء قبل الانتقال إلى التجميع النهائي.

01

فحص المحرك

02

فحص الكابلات والأسلاك

03

فحص ناقل الحركة

04

الفحص اللولبي

05

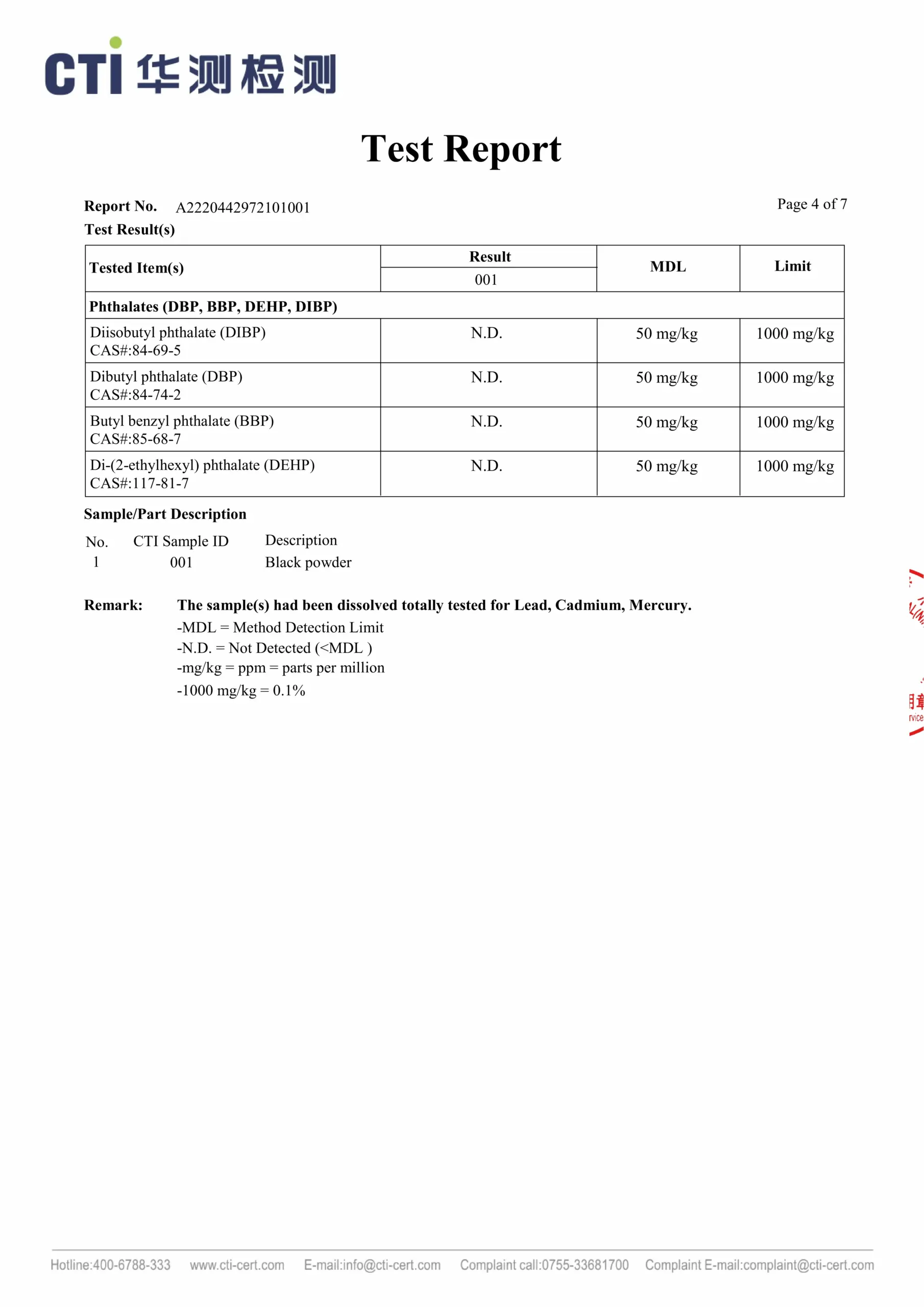

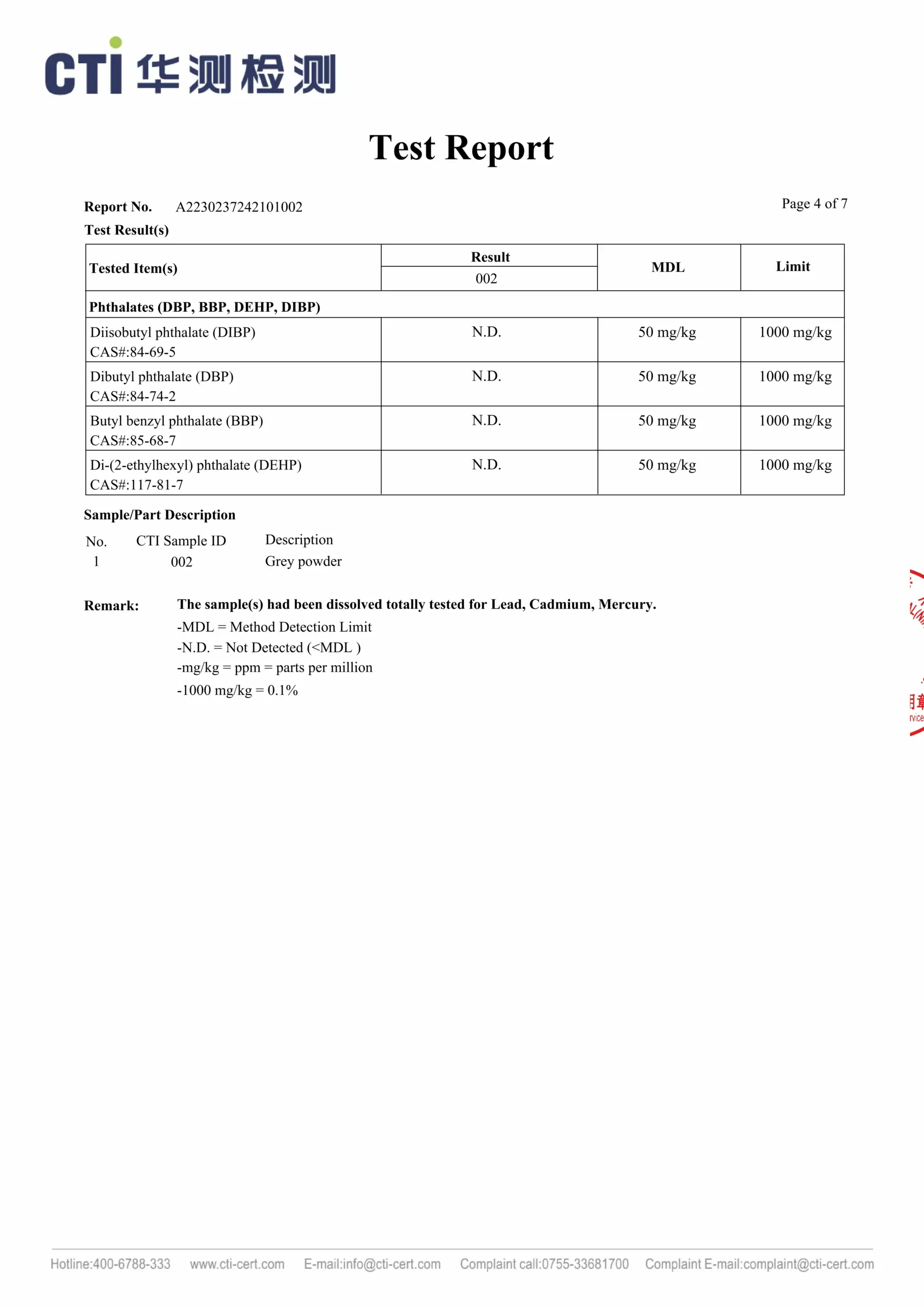

فحص طلاء المسحوق

06

فحص الألوان

07

فحص وحدة التحكم

08

فحص التغليف والتعبئة والتغليف

فحص المحرك

يخضع المحرك لفحص تفصيلي، حيث يتم فحص مظهره بحثًا عن أي حطام غريب، ويتم قياس أبعاده مقابل المواصفات الفنية. ويشمل اختبار الأداء التحقق من مستويات التيار والجهد والسرعة والضوضاء مع تحديد مستوى الضوضاء عند 35 ديسيبل.

فحص الأسلاك وأسلاك الطاقة

يتم فحص الأسلاك وأسلاك الطاقة للتأكد من عدم وجود انبعاجات أو خدوش أو قطع في السطح، بينما يتم التحقق من أبعادها مقارنةً بالمواصفات الفنية. بالإضافة إلى ذلك، يتم إجراء اختبار التشغيل لضمان الأداء الوظيفي السليم والسلامة العامة.

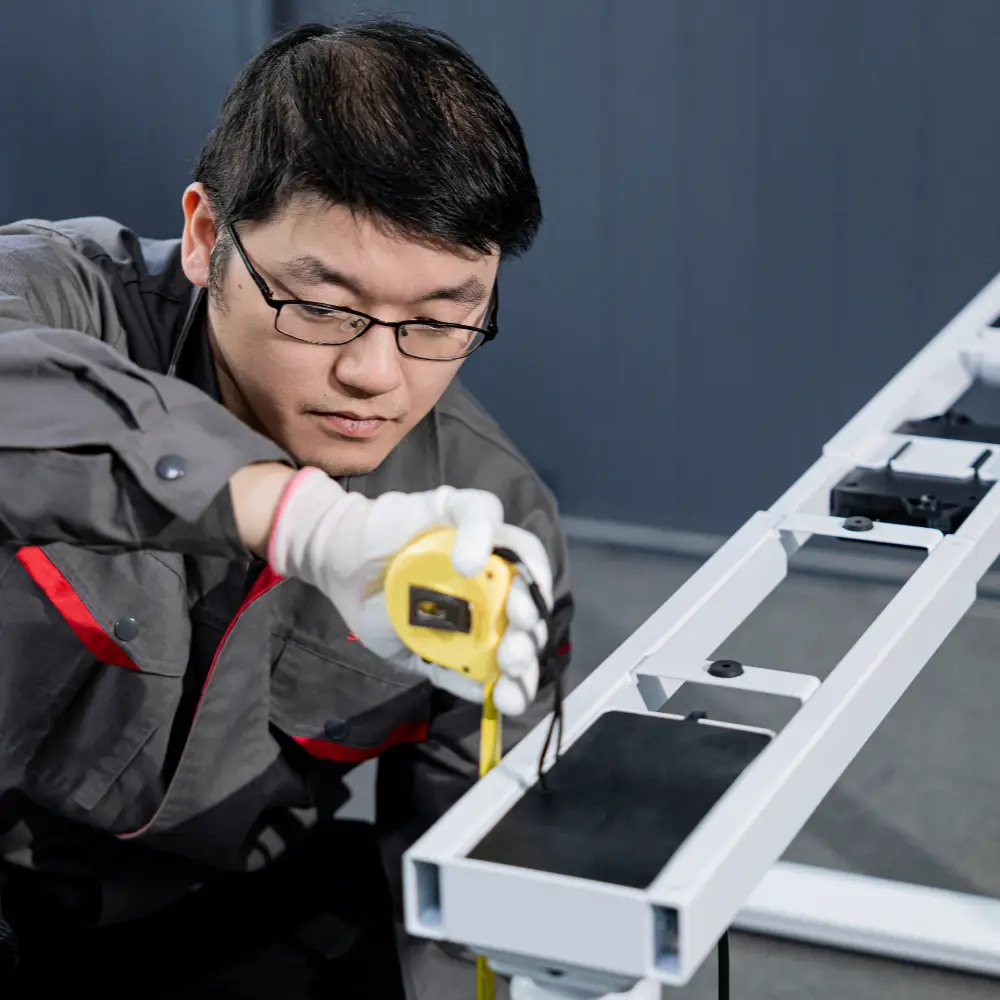

فحص مجموعة ناقل الحركة

تخضع مجموعة ناقل الحركة، بما في ذلك مسامير الرصاص وأنابيب الألومنيوم والأجزاء البلاستيكية والمنزلقات لفحص شامل. يتم فحص كل مكون من حيث المظهر، ويتم التحقق من الأبعاد مقابل المواصفات، ويتم إجراء التجميع التجريبي لضمان الملاءمة والوظائف المناسبة.

الفحص اللولبي

يتم فحص البراغي للتأكد من عدم وجود صدأ واختلاف اللون ووضوح الخيط، مع التحقق من الأبعاد مقارنة بالمواصفات الفنية. يتم فحص جودة الخيط باستخدام المقاييس، ويتم اختبار القوة باستخدام مفتاح عزم الدوران للتأكد من استيفائها لمعيار الدرجة 8.8 المطلوبة.

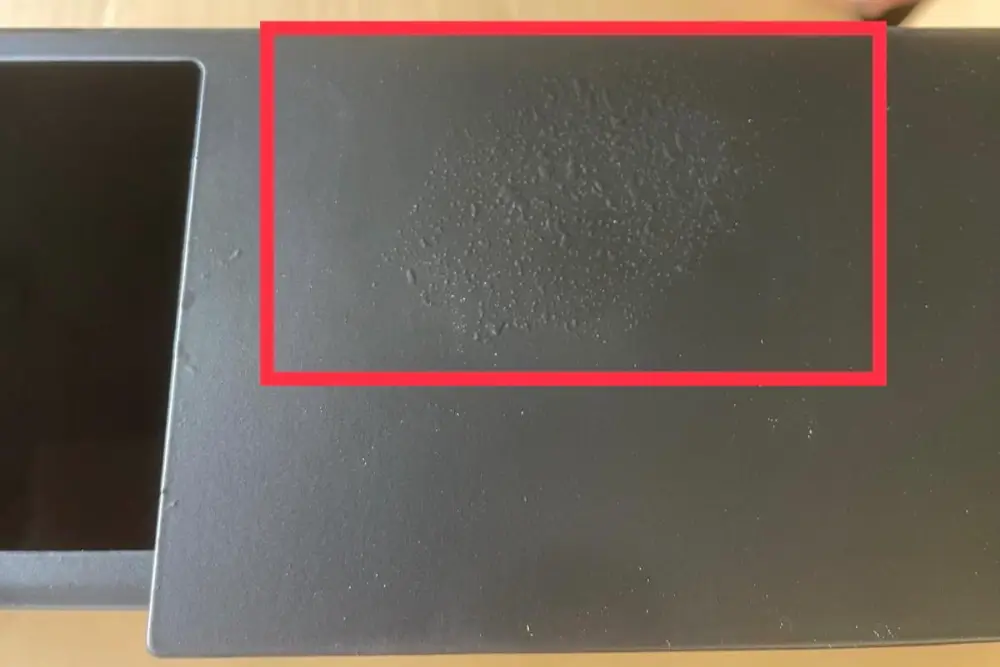

فحص الأجزاء المعدنية المطلية بالمسحوق

تخضع جميع الأجزاء المطلية بالمسحوق للفحص للتأكد من اتساق الطلاء وفحص العيوب، مثل الخدوش أو الفقاعات. يتم قياس سُمك الطلاء، ويتم تغليف الأجزاء بإحكام في أكياس قماشية وإطارات حديدية لمنع تلفها أثناء النقل.

فحص الألوان

يتم فحص كل أنبوب عمود تحت إضاءة داخلية ساطعة لضمان طلاء سلس وموحد. بالنسبة لطلبات الألوان المخصصة، تتم مقارنة كل دفعة مع عينتك الأصلية لضمان تطابق الألوان بدقة وجودة سطح متناسقة.

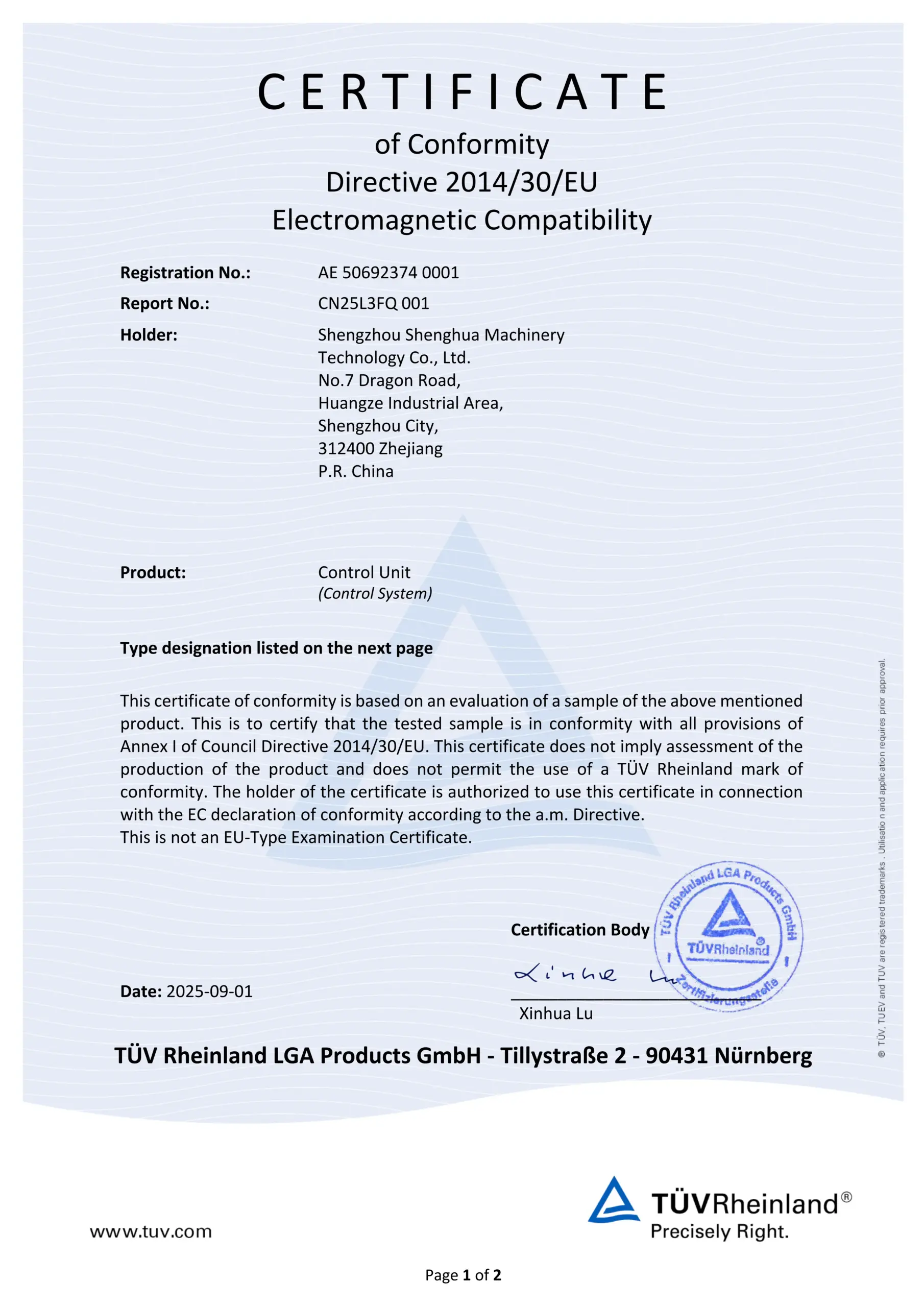

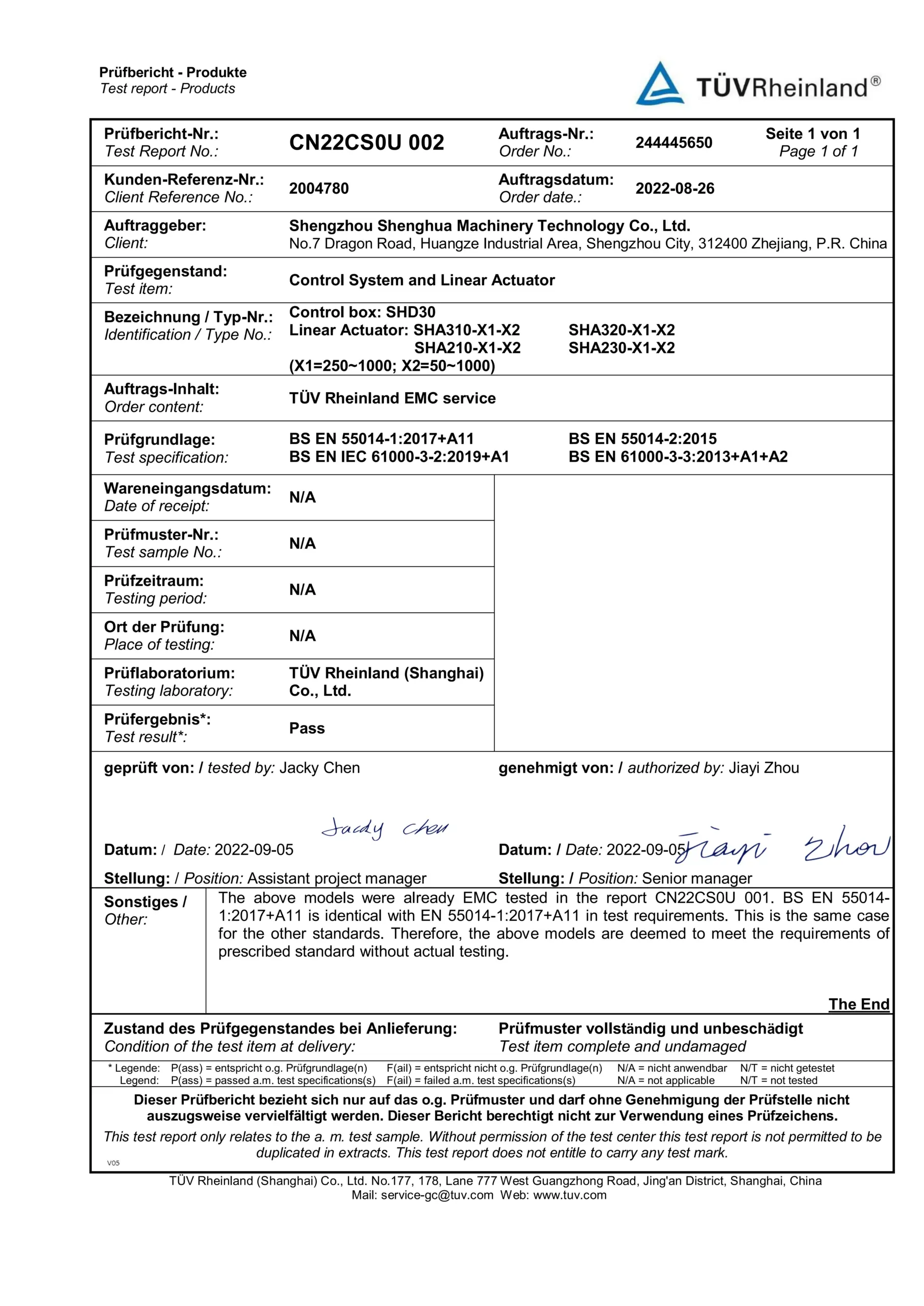

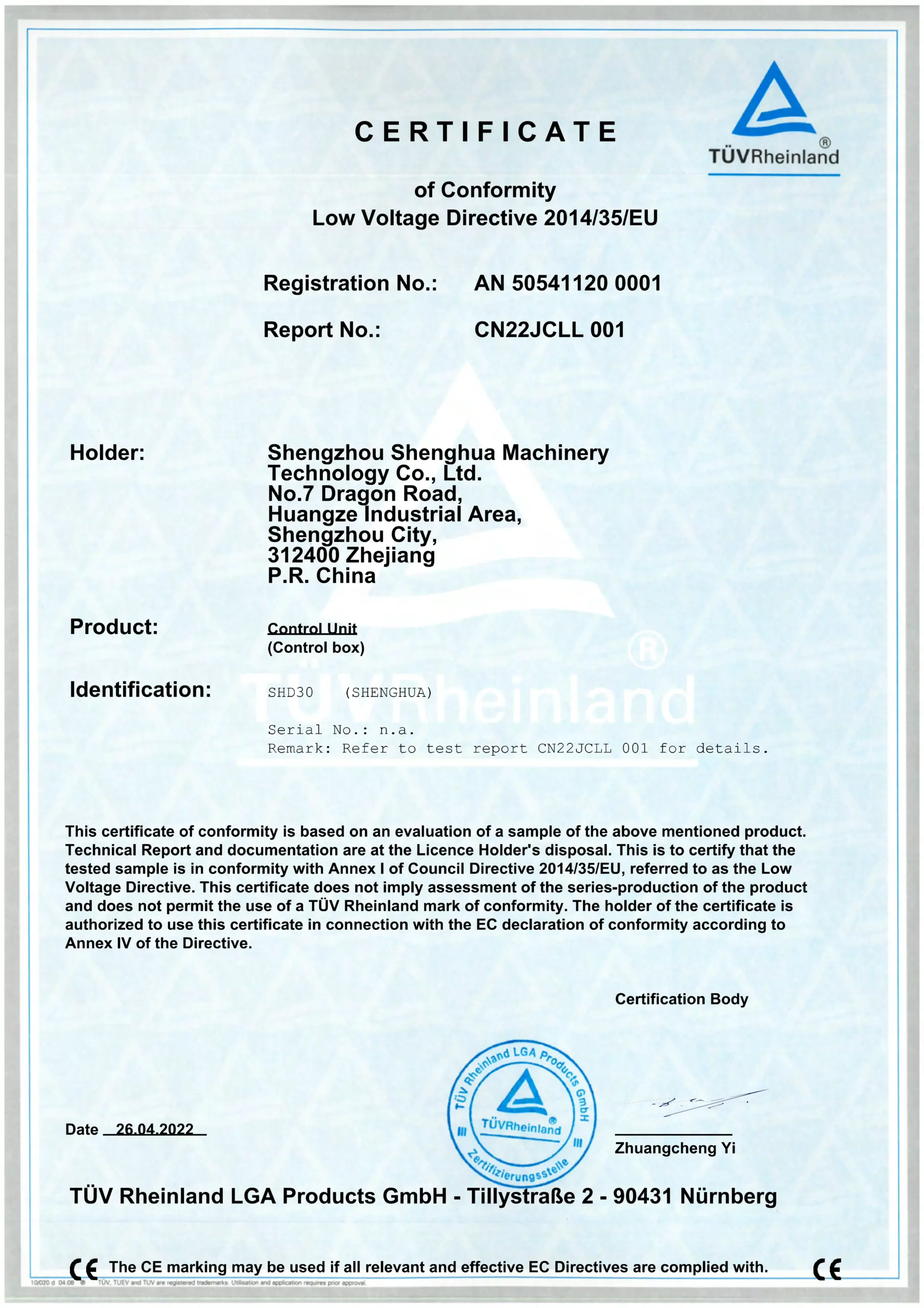

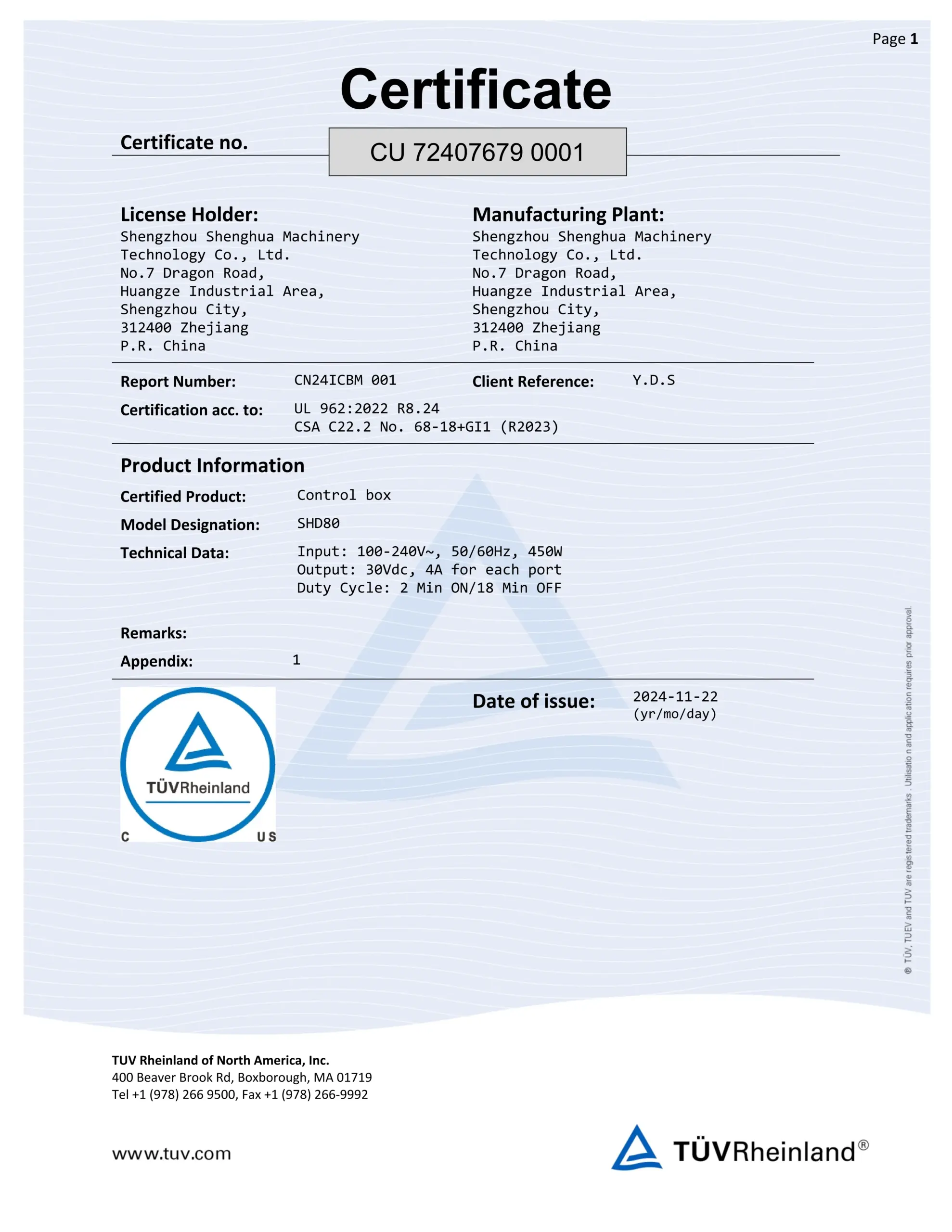

فحص وحدة التحكم والتحكم اليدوي

تخضع وحدات التحكم وأجهزة التحكم اليدوية لاختبارات التحقق من الأبعاد والوظائف لضمان الأداء السليم. يتم فحص لوحات الدارات الكهربائية للتأكد من دقتها، ويتم تجميع جميع المكونات لضمان ملاءمتها بشكل آمن.

فحص التغليف والتعبئة والتغليف

نقوم بفحص العبوات للتأكد من نظافتها ووضع الملصقات المناسبة والأبعاد الدقيقة لضمان الحماية الآمنة ومنع التلف أثناء النقل.

03

فحص 100% في كل مرحلة من مراحل اختبار المنتج النهائي

تنقسم عملية الفحص الشامل للمنتج النهائي إلى أربع مراحل رئيسية. تضمن كل مرحلة أن جميع المكونات الهامة والمكاتب الدائمة النهائية تفي بأعلى معايير الجودة قبل شحنها.

الفحص الأولي

يضمن الفحص الأولي أن جميع المواد الخام والمكونات تفي بمعايير الجودة الصارمة قبل بدء الإنتاج، مما يمنع العيوب ويضمن التدفق السلس لعملية التصنيع.

أعمدة الرفع

فحص جودة الطلاء ودقة الأبعاد والسلامة الهيكلية. تشمل الاختبارات الوظيفية قياس سرعة الرفع، وأداء التحميل في ظروف التفريغ والتحميل على حد سواء، وفحص الضوضاء للكشف عن أي أصوات غير طبيعية.

الأجزاء المعدنية

يتم فحص جميع الأجزاء المعدنية الأخرى للتأكد من جودة الطلاء، ودقة الأبعاد، وحرفية التصنيع وفقًا للرسومات الهندسية، والتحقق من نوع اللحام (لحام كامل أو لحام موضعي)، وتشطيب الحواف ودقة الثقب الملولب.

نظام التحكم

يتم فحص أجهزة التحكم اليدوية وأجهزة التحكم اليدوية مقابل رسومات ومواصفات الطلبات لضمان صحة النماذج والأبعاد. يجب أن تكون الأسطح خالية من الخدوش أو النتوءات أو العيوب، وأن تكون جميع العلب مناسبة بإحكام مع عدم وجود فجوات أو براغي مفقودة.

الأسلاك وأسلاك الطاقة

تم التحقق من الأبعاد واتساق المواد وسلامة السطح، مما يضمن عدم وجود قطع أو شقوق أو عيوب في العزل. وتخضع كل دفعة أيضاً لاختبار التشغيل للتأكد من ثبات تدفق التيار وامتثالها لمعايير السلامة.

فحص التجميع

كما نقوم أيضاً بتجميع مجموعات العينات في إطارات مكتبية كاملة للتحقق من المحاذاة ووضع البراغي والملاءمة الإجمالية، مما يضمن تركيب كل جزء بسلاسة.

الفحص أثناء العملية

يركز الفحص أثناء العملية على مراقبة عملية الإنتاج الجارية، مما يضمن سير الإنتاج الضخم بسلاسة لتأمين التسليم في الوقت المحدد.

أعمدة الرفع

نقوم بالإشراف على تجميع أعمدة الرفع لضمان اتباع العمال لإجراءات موحدة وتقنيات احترافية، مما يضمن جودة متسقة ومحاذاة صحيحة وأداءً موحدًا في جميع دفعات الإنتاج.

أنظمة التحكم

تأكد من أن جميع الأسلاك ووحدات التحكم اليدوية موصولة بشكل صحيح وتعمل وفقًا للمواصفات.

مكونات أخرى

تحقق من أن جميع الأجزاء، بما في ذلك المكونات المعدنية، متوافقة ومجمعة بشكل صحيح.

الفحص قبل التعبئة والتغليف

قبل التعبئة والتغليف، نقوم بإجراء فحص 100% على جميع المنتجات النهائية، بما في ذلك الاختبارات الوظيفية واختبارات المظهر، لضمان عمل كل إطار مكتب بسلاسة ومظهره الخالي من العيوب وتلبية معايير الجودة بالكامل قبل الشحن.

الأعمدة وأنظمة التحكم

تأكد من ملاءمة الأعمدة والمحركات ووحدات التحكم بشكل صحيح، وقم بإجراء اختبارات وظيفية مثل التعامل مع الأحمال والسرعة ومستويات الضوضاء للتأكد من أنها تفي بالمعايير المحددة.

التحقق من المظهر

تأكد من خلو المنتج من الخدوش أو الانبعاجات أو أي عيوب ظاهرة.

اختبار البرنامج

تحقق من أن نظام التحكم يعمل بشكل صحيح، بما في ذلك وظائف إعادة الضبط، واختبارات التحميل، وتعديلات الارتفاع.

الفحص النهائي (OQC)

لدينا مفتشون محترفون يقومون بإجراء فحوصات عشوائية لأخذ عينات من المنتجات المعبأة للتحقق من الجودة ودقة الملصقات وسلامة التغليف. يتم تسجيل الصور ومقاطع الفيديو للتتبع، مما يضمن أن كل شحنة تفي بالمعايير وتصل في حالة ممتازة.

الفحص الشامل

التحقق من أن المنتجات المعبأة تفي بالمعايير الوظيفية والمظهر دون تلف أو عيوب.

التحقق من التغليف

تأكد من تغليف كل وحدة بشكل آمن، ووضع الملصقات عليها بشكل صحيح، وحمايتها بشكل جيد لمنع تلفها أثناء النقل.

حالات حقيقية لتحسين الجودة

التحسين المستمر هو جوهر فلسفة الجودة لدينا. فمن خلال الفحص التفصيلي وتحديثات العمليات والتحسينات المستندة إلى البيانات، نضمن أن تحقق منتجاتنا أداءً فائقًا واتساقًا وموثوقية في كل دفعة.

عيوب طلاء السطح أثناء الإنتاج الضخم

- التحدي الرئيسي

كانت هناك دفعة كبيرة لعلامة تجارية أوروبية للأثاث بها عيوب طلاء طفيفة - تباين في الملمس واللون. حدد تحليل السبب الجذري تقلبات الرطوبة وسوء الترشيح. بالنسبة لهذه العلامة التجارية المتميزة، كانت مثل هذه العيوب تهدد سمعة هذه العلامة التجارية المتميزة وتزيد من إعادة العمل.

- حل شنغهوا

أوقفت فرق ShengHua الإنتاج لتشخيص السبب من خلال فحص السطح والبيانات البيئية. وقاموا بتحديث حجرة الطلاء بأجهزة استشعار للرطوبة وترشيح أفضل، مع إضافة خطوة التنظيف المسبق للهواء المتأين. ويضمن الآن الفحص النهائي 100% الاتساق قبل التعبئة والتغليف.

- النتيجة

في غضون أسبوعين، تحسنت درجة تجانس الطلاء بمقدار 98%، مع عدم وجود أي مشاكل سطحية أخرى عبر ثلاث عمليات متتالية. أعرب العميل عن تقديره لاستجابة شركة ShengHua السريعة وتواصلها الشفاف والتزامها بالتحسين وتعزيز الثقة المتبادلة والتعاون المستقبلي.

ضجيج المحرك فوق المستوى القياسي

- التحدي الرئيسي

أبلغ أحد العملاء في شمال أوروبا أن بعض العينات من طراز مكتب ثنائي المحرك أنتجت ضوضاء أعلى قليلاً من المتوقع. على الرغم من أن الأداء كان مستقرًا، إلا أن مستوى الصوت تجاوز 45 ديسيبل - أعلى من معيار العلامة التجارية للعميل “للتشغيل الصامت”.”

- حل شنغهوا

أجرى الفريق الهندسي اختبارًا مشتركًا مع مورد المحرك لتحليل توازن عزم الدوران وتزييت التروس ورنين مبيت المحرك. تم تحديد السبب الجذري على أنه عدم اتساق التزييت في دفعة محددة من علب التروس. قامت شركة ShengHua على الفور بتعديل قائمة مراجعة مراقبة الجودة الخاصة بالمورّد وإضافة اختبار حمل عشوائي لكل 50 محركًا. بالإضافة إلى ذلك، تم دمج محطة اختبار صوتي في خط الفحص النهائي لضمان بقاء جميع المكاتب أقل من 40 ديسيبل.

- النتيجة

انخفضت مستويات الضوضاء بمقدار 12%، محققةً تشغيلاً مستقرًا أقل من 38 ديسيبل. كان العميل راضياً عن المعالجة الاستباقية.

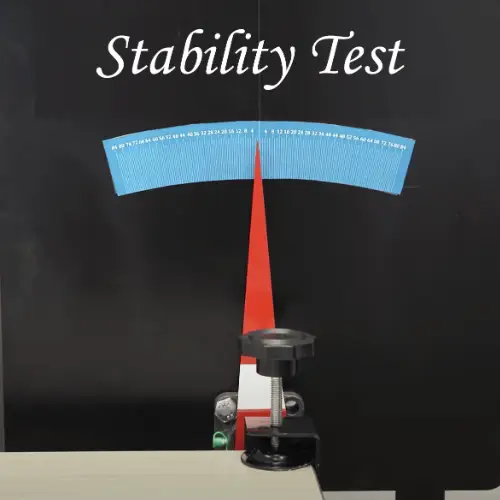

اكتشاف عدم استقرار الإطار أثناء التجميع

- التحدي الرئيسي

أثناء مراجعة التجميع لطراز جديد، لوحظ عدم استقرار بسيط عند وصول المكتب إلى الارتفاع الكامل. كانت الحركة في حدود المسموح به ولكنها لم تكن مثالية لخط إنتاج متميز يستهدف عملاء الشركات الذين يحتاجون إلى مزيد من الثبات لإعدادات متعددة الشاشات.

- حل شنغهوا

أجرى الفريق الهندسي تحليلاً للاهتزازات واكتشف أن المشكلة نشأت من اختلافات طفيفة في الأبعاد في أنابيب العمود العلوي. تم تحسين التفاوتات المسموح بها من خلال التحول إلى عملية قطع عالية الدقة وإضافة مقياس فحص الملاءمة أثناء الفحص شبه النهائي. كما تمت زيادة سماكة قوس التسليح بمقدار 0.2 مم دون التأثير على التصميم العام.

- النتيجة

تحسّن ثبات الإطار بمقدار 25% خلال اختبارات التمدد الكامل، متجاوزًا معايير BIFMA. تم تطبيق العملية المطوّرة على جميع الطرازات المستقبلية، مما عزز ثقة العملاء في دقة هندسة ShengHua.